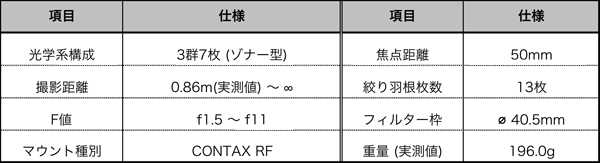

◎ Carl Zeiss Jena (カールツァイス・イエナ) Sonnar 5cm/f1.5《1936年製》(CRF)

(以下掲載の写真はクリックすると拡大写真をご覧頂けます)

写真を閉じる際は、写真の外 (グレー部分) をクリックすれば閉じます

※解説とオーバーホール工程で掲載の写真はヤフオク! 出品商品とは異なる場合があります。

![]()

今回完璧なオーバーホールが終わってヤフオク!出品するモデルは、国産は

今回完璧なオーバーホールが終わってヤフオク!出品するモデルは、国産は

Carl Zeiss Jena製標準レンズ・・・・、

『Sonnar 5cm/f1.5《1936年製》(CRF)』です。

ЯПОНІЯ З УКРАЇНОЮ! Слава Україні! Героям слава!

上の文は「日本はウクライナと共に! ウクライナに栄光あれ! 英雄に栄光を!」の一文をウクライナ語で国旗色を配って表現した一文です。現地ウクライナでは民衆が「ウクライナに栄光あれ!」と自らの鼓舞を叫ぶとそれに応えて民衆が「英雄に栄光を!」と返すようです。

Slava Ukrainieie! Geroyam Slava!

ご落札頂きました!

ありがとう御座います!(涙)気合入りで仕上げたオールドレンズなので、とても嬉しいです!(祝)

願わくば、お気に召して頂けければ良いのですが・・。ご活用頂けることを祈念しております!(祈)

もう一度、ありがとう御座います!(涙)

今回完璧なオーバーホールが終わってヤフオク! 出品するモデルは、当方がオーバーホール作業を始めた14年前からの累計で、当時の戦前ドイツでCarl Zeiss Jena 製標準レンズ「Sonnar

5cm/f1.5」からの系譜で捉えた時、戦後の旧東西ドイツの分断期にもそれぞれで発売されていた発展系モデルまで含めても、今回の扱いが僅か3本目です。

←実は昨年5月に米国のamedeoアダプターを海外オークションebay「amedeo.m_ebay」からSONYのミラーレス一眼α7II用に左写真の「旧CONTAXレンジファインダーカメラ用マウントアダプタ」を購入してから、ようやく無限遠位置の微調整をピタリと合わせられるようになったが為に(笑)、「CRFマウント規格 (Cマウント)」のオールドレンズを扱いたくてウズウズしっ放しです(笑)

←実は昨年5月に米国のamedeoアダプターを海外オークションebay「amedeo.m_ebay」からSONYのミラーレス一眼α7II用に左写真の「旧CONTAXレンジファインダーカメラ用マウントアダプタ」を購入してから、ようやく無限遠位置の微調整をピタリと合わせられるようになったが為に(笑)、「CRFマウント規格 (Cマウント)」のオールドレンズを扱いたくてウズウズしっ放しです(笑)

確かにKIPON製もありますが、そもそもフランジバックの規格を丸められてしまうと、その分が光路長の誤差として増大を招きます(涙)

例えば「M42マウント規格」のフランジバックは「45.46㎜」ですが、日本製のRayqual製も中国製のKIPON製も共に「45.5㎜」に丸めています。

それはそもそも当時のマウント規格自体が厳密ではなかったが為に、前述の例を挙げるなら「M42マウント規格」としながら、例えば当時のコシナ製フィルムカメラの取扱説明書には「フランジバック:45.45㎜」と印刷しています。もっと言えば黎明期は「45.72㎜」でしたし、旭光学工業/ペンタックスは「45.5㎜」です。

さらにそれにプラスしてマウント部に「絞り連動ピン」が突出する自動絞り方式に発展したものの、それを規格に含めていなかったが為に各製造メーカー独自に機構部を設計できてしまったのが影響しています・・つまり絞り連動ピンの押し込み量すら決まっていません(汗)

それを見越して無限遠位置を微調整する際に多くの整備者がオーバーインフに設定して組み上げます(汗) それはそれで極僅かな誤差/ズレなら許容される場合も多いでしょうが、例えば「∞刻印の片側の〇の横」辺りなら許すのか、距離環の刻印距離指標値の1目盛り分くらいのズレなら許せるのか・・そこに人の感覚が介在してきます(汗)

しかもそれは使っているオールドレンズの焦点距離からも大きく影響を受け、同じように距離指標値の1目盛り分でも、実装している光学設計からすれば「だいぶピンボケ」みたいな話だって十分起こり得ます(涙)

結果、そのオーバーインフ量の誤差に対しての「瑕疵感覚」の認識が人それぞれで変わってしまい、あ~だこ~だ騒ぐ話に至ります(涙) もちろん無限遠側での撮影をほとんどしない人も居ますし (近接撮影ばかりの人も居る)、その一方で「いや、ちゃんとカツンと突き当て停止するのだから、その位置/∞刻印位置でピタリと合っていてほしい」と言うのも、まるで御尤もな話です。

・・そこまで杓子定規にしなくても、少しくらいの融通はOKにしたらどうなの???

との意見もありますが、そもそも「工業製品である以上、融通はその次の話であるべき」なのに、融通を先に優先して「45.5㎜」に丸めてしまうから話が複雑になったのです(涙)

話を戻して、すると今回扱うオールドレンズのマウント規格「旧CONTAXレンジファインダーマウント規格 (CRF)」にあてがい考察するなら「マウント部はバヨネットマウント化しただけで他の制御機構が介在しないシンプルさだった」点こそが、実は今頃になり (デジタル一眼カメラやミラーレス一眼カメラが普及した今になって) かけがえのない精度を担保できる規格の一つとして、むしろ残ることになっています(汗)

だからこそ「KIPONではイヤだ!」だったワケで(笑)、そのマウント規格そのものの精度を、唯一担保できる確証として顕在するのが「amedeoアダプター」だったワケです。

従って、合わせられる限りピタリの位置に無限遠位置を微調整したい!

・・と言うのが、先ずは「CRFマウント規格」を扱う上での大前提になります(笑)

(オーバーインフありきは・・イヤだョ〜ぉ!)(笑)

シンプルなんだから当然な話です(笑) しかしリアルな現実はそうとも限らず、今回扱った個体も当初バラす前時点の実写確認は「オーバーインフの設定 (僅か2㎜手前位置で無限遠合焦)」

でした(汗)・・しかしそれでも (僅か2㎜でも) おそらく旧CONTAXのレンジファインダーカメラのファインダーを覗きながら撮影していれば、撮られた写真を現像した時、極僅かに無限遠合焦していないように写るだろうと推測でき、それがイヤなだけの話です(汗)

● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ●

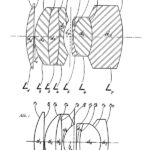

←左の図面は今回扱った『Sonnar 5cm/f1.5《1936年製》(CRF)』の発売が1932年だったことから、そのタイミングでドイツ特許省宛て出願した特許出願申請書の掲載図面です。

←左の図面は今回扱った『Sonnar 5cm/f1.5《1936年製》(CRF)』の発売が1932年だったことから、そのタイミングでドイツ特許省宛て出願した特許出願申請書の掲載図面です。

特許出願者が「ZEISS IKON AG」となっていますが、この光学設計の発明者は、可能名な「Ludwig Jakob Bertele (ルートヴィッヒ・ヤコブ・ベルテレ)」氏であり、自身32歳の時の特許出願です。

◉『DE673861C (1932-07-09)』ドイツ特許省宛て出願

実際には、ベルテレが「Ernemman Werke AG (エルネマン工房AG)」に入社したのが1920年ですから、ERNEMANNで彼の有名な「4群4枚エルノスター型光学系」を21歳時点で発明し、後にリジーカメラに固定式で数種類の焦点距離モデルを製品化し/量産化として確立しています。

実際には、ベルテレが「Ernemman Werke AG (エルネマン工房AG)」に入社したのが1920年ですから、ERNEMANNで彼の有名な「4群4枚エルノスター型光学系」を21歳時点で発明し、後にリジーカメラに固定式で数種類の焦点距離モデルを製品化し/量産化として確立しています。

(左写真は1923年発売のErnostar 10cm/f2装着のリジーカメラ)

カメラボディは左横に革バンドが備えられ、そこに左手を挟み込みカメラボディを保持しつつ右手でカメラボデイ右側面の巻き上げノブを掴んで「本体ごと (雑巾絞りのように) 捻り回して巻き上げて使う」ことが多かったようです(笑)

この方式のリジーカメラは、その後大戦中の特にドイツ空軍での航空撮影に多用され、左側の革バンドがそのまま残った一方で、右側の巻き上げノブは装着するレンズ並みに大型化して操作性を向上させたようです。それもそのハズで、高度数千メートル上空で使う撮影となれば、防寒手袋の装着も納得でき、そのような環境下での使用を考慮していたと推測できます。

4群4枚エルノスター型光学系はすぐに貼り合わせレンズなど活用した派生品まで登場し成功を収めますが、1926年にErnemman Werke AGがZEISS IKON AGの設立に伴い消滅しそのタイミングでベルテレ自身はZEISS IKON AGに転籍になります。

4群4枚エルノスター型光学系はすぐに貼り合わせレンズなど活用した派生品まで登場し成功を収めますが、1926年にErnemman Werke AGがZEISS IKON AGの設立に伴い消滅しそのタイミングでベルテレ自身はZEISS IKON AGに転籍になります。

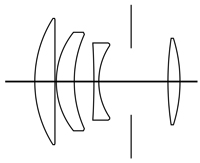

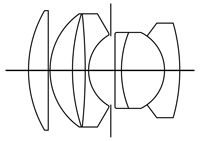

←左の構成図は、1924年の特許出願申請書『DE458499C』からのトレースです。

この時 Willy Walter Merté (ヴィリー・ヴァルター・メルティ) 氏がベルテレの直属の部下として配置され、後に様々な光学設計を完成させていきます。特に航空撮影用に開発した広角レンズ「Orthometer (オルトメーター)」や、シネマレンズから始まった標準レンズ「Biotar (ビオター)」は有名なところです(笑)

1932年に出願された前出の特許出願申請書『DE673861C』の記述を読むと「F1.5の強い光強度でも最大45°の広い視野角を確保し、色収差のみならず全ての歪曲面で発生するコマ収差を最後の貼り合わせレンズで相殺させる」としています。それが3群7枚ゾナー型光学系の後群側第3群3枚貼り合わせレンズの主体的な役目だったのかと、オドロキです(汗)

凹凸面での光学硝子レンズ貼り合わせレンズとなれば自ずと「色収差改善」に繋がるものの、その一方で前群側に3枚貼り合わせレンズが居る為に、色ズレよりもコマ収差の改善のほうが結像時の解像度確保に課題になてしまったようにも見えます(汗)・・それはその3枚貼り合わせレンズが凸凸凹のメニスカスレンズであることから、確かに空気中に晒される球面数が少ないメリットがある反面、像面収差とコマ収差の増大が課題になるのは理解できます(汗)

例えばベルテレが一つ前に発明した4群4枚エルノスター型光学系は、全ての群が単独で空気中に位置する為、反射面が多く (8面) 内面反射の耐性に課題を残していました。またバックフォーカスが長い分、レンジファインダーカメラの標準レンズ域モデルへの対応にも難儀せざるを得ません(汗)

そこで発明したのが3群7枚ゾナー型光学系だったのですが、今度は戦後になって主流になるクィックリターンミラーを装備した一眼 (レフ) フィルムカメラへの対応が、真逆の理由から「バックフォーカスが短い」が故に困難を極めます(汗)

最近の当方ブログで時々述べていますが、こういう経緯からも当方は「発明家を自負していたベルテレよりも、計算魔だったトロニエのほうが、究極的に世渡りは上手かった」との思いが強まります(笑)・・トロニエは自身からは特大の発明案件を目指さず、既知の案件からその時々の需要に従って最も求められる改善要素に着目して特許出願していくが故に、時代と共に右往左往する必要性がなかったのです (結果、晩年は裕福な生活を堪能できていた)(驚)

Carl Zeiss経営陣との軋轢から年金貧困生活者に終わったルドルフ (Paul Rudolph) に比して発明者としての栄誉を恣にしたベルテレ、そしてその傍らで市場が求める方向性だけに焦点を当て、日夜ひたすらに計算しまくった『計算魔』との異名を持つトロニエと、まるで同じ光学設計に携わりながらも、光と影に闇の立場だったように見えてしまいます(涙)・・ベルテレが異彩を放てば放つほど、その光の強さは長き影となってトロニエを潤すばかりで、それを目の当たりにする前に他界してしまったルドルフは、まるで闇に閉ざされていたかのようで哀しいです(涙)

● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ●

↑上の構成図は前述の特許出願申請書『DE458499C』からの当方の手によるトレース図 (左) と、右が今回のオーバーホールで完全解体した際に光学系の清掃時、当方の手によりデジタルノギスを使い逐一全ての光学硝子レンズを計測したトレース図です。

オモシロイことに光学系第2群の3枚貼り合わせレンズのサイズと曲がり率が、まるで特許出願申請書掲載図面にほぼ近似しており、オドロキでした (僅かにカタチが異なっても曲がり率はほぼ同一/厚みは違う)(驚)

またパッと見で左の特許出願時の構成図と量産化した製品の実装光学系とは「後群側の第3群の各構成レンズのカタチが違う」ように見えがちですが、実はほぼ同一で (厚みは違う)、例えば一番目に付き易い「構成6枚目の両凸レンズと最後の後玉7枚目との接続部分 (光学硝子材のコバ端外縁部分)」も、量産品 (つまり今回の個体のこと) ではまるで連続的に繋がっているように見えますが、実のところ透過してきた入射光は構成6枚目のコバ端直前で遮られる為、連続的にツライチになっていようがいまいが全く関係ありません。

これは右側の量産品の場合、製産工程での貼り合わせ時に「ツライチにすることで接着工程の効率アップを狙っただけの話」と妄想することができそうです(汗)・・逆に言うなら、もしも特許出願申請書の掲載図面のようなカタチで光学硝子材を切削してしまった場合、貼り合わせ時には「保持する治具が必要になる」ものの、その時の作業面から指摘するなら「貼り合わせレンズの構成6枚目は左から入るものの、後玉たる構成7枚目は右側から入るしかできない」ことから、明らかに工程の作業効率はひと手間ふた手間余計にかかります(汗)

それが右側の量産品のカタチとして切削するだけで「製産ラインでは後玉を底にして、バルサム剤を注入しながら残りの2枚を落とし込むだけで3枚貼り合わせが完了」との風景が浮かび上がってきます (あくまでも妄想範疇ですが)(笑)

もちろん量産化で製産される時に実際に使う光学硝子材の種別が変更になることは十分に考えられる為、このように左右の構成図の違いの中で厚みや曲がり率にカタチが変更になることは道理に適います。

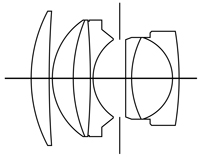

↑上の図は、今回扱った個体のトレース図を使い、そこに特許出願申請書に記載されている屈折率とアッベ数を参考に、さらに有名な神がかりなサイト『Vom Ernostar zum Sonnar』を参考にしつつ硝子種別をあてがった図です。

↑上の図は、今回扱った個体のトレース図を使い、そこに特許出願申請書に記載されている屈折率とアッベ数を参考に、さらに有名な神がかりなサイト『Vom Ernostar zum Sonnar』を参考にしつつ硝子種別をあてがった図です。

❶ SK18 (重クラウンガラス):

屈折率:1.63nd、アッベ数:56.1vd

❷ BAF10 (バリウム含有フリントガラス):

屈折率:1.67nd、アッベ数:47.3vd

❸ FK3 (フッ素含有クラウンガラス):

屈折率:1.46nd、アッベ数:65.7vd

❹ SF8 (重フリントガラス):

屈折率:1.69nd、アッベ数:31.2vd

❺ LLF1 (軽フリントガラス):

屈折率:1.55nd、アッベ数:45.5vd

❻ SSK5 (重クラウンガラス):

屈折率:1.66nd、アッベ数:51.2vd

❼ PSK1 (リン酸含有重クラウンガラス):

屈折率:1.55nd、アッベ数:63.0vd

色付部分はその硝子種別にも関係しますが 色付のクラウンガラスや重クラウンガラス、或いは 色付のフリントガラスを表しています。

実際このように加工してから光学系構成図を眺めると「屈折率に対してアッベ数の違いが明確になる」と理解が進みます (今回一生懸命勉強して、当方自身の理解が進んでいることを表しますが、分かっているつもりになっているだけです)(恥)

それは屈折率が高い数値 (大きい数値) を示しているのにアッベ数に大小の相違があることは、入射光の分散性をコントロールして光学硝子種別をチョイスしていることを示すからです。

例えば光学系構成3枚目の❸ FK3では、屈折率が低いもののその反対にアッベ数が高く、屈折率が低くても (敢えて低くしている) 光の分散性が低く抑えられたまま透過していくので「色収差改善に最大限効果を発揮している箇所」なのが理解できます。その一方で次の構成4枚目❹ SF8 になると反転して分散性が低いものの、強力に屈折させて後群側に渡していることになります。

同じように観ていくと、後群側で構成6枚目の ❻ SSK5 では重クラウンガラス (鉛の含有率を変化させている) を使い、高い屈折率で次の最終後玉 ❼ PSK1 へと繋ぎます。後玉では屈折率を強くして強制的に曲げて収差を難しくしてしまうよりも、最後の仕上げとして分散性を構成5枚目から順に高めつつ、非点収差減衰に向けて結像時の解像度向上に努力をしていると理解できます(汗)

また❸と❹の関係性は、同様に後群側でも❺と❻の関係性として理解できるので、色収差はもちろんコマ収差改善に向けて❼まで含めた3枚貼り合わせレンズ化に仕立て上げたとの特許出願申請書の記述がまるで理解できます(驚)

◉ アッベ数

入射光の波長に対する屈折率の変位を示し、光学硝子の色分散性を表す性質を意味します。

このことからアッベ数が高い数値の場合、色分散が低くなり色収差の発生が少なくなると言えます。また屈折率が高いほど球面収差の発生量が低減されるものの、その反面光学硝子材の内部を透過していく光の速度は低くなります (屈折率が低いほど透過速度が速い)。

すると光学ガラス面の曲がり率を緩く抑えたければ「屈折率の高い光学硝子材を使う」ことになり、硝子材の切削面で有利になります (一方分散性が天秤になる)。これらのことからチョイスする光学硝子材とその曲がり率に組み合わせを考察していく作業が光学設計なのだと受け取っていますが、なまじ計算など一切できず(笑)、そもそも光学設計のコトバや方程式もまるで「???」です(笑)

・・最低限、中学と高校の物理関係をちゃんと勉強していれば良かったのに(涙)

ハイ、文化系なので大キライでした(笑) 高校時代は湘南の海辺で陸サーファーだったしッ(笑)

ちなみに上の構成図で指し示している赤色文字とグリーン色の矢印は、それぞれ貼り合わせレンズの接着面の中で「凹メニスカスレンズが型取りしている箇所」であり、接着されている現状でこれら貼り合わせレンズを眺めると「まるで溝が彫ってあるように見える」のを明示しています (ちゃんとそのとおり計測してトレースしています)。

接着時にどうしてこのような窪みを用意する必要性があるのか、まだ研究できていません(汗)

・・これは一般的に言っても、特に3枚に限定せず2枚貼り合わせレンズでもこういう窪みが用意されます (数多くのオールドレンズで目撃している)。

逆に言うなら他のオールドレンズでも、3枚貼り合わせレンズで窪が無い他の貼り合わせ面もあり、単に窪みの部分で経年の中で流れ出るバルサム剤の回収に充てていたようにも考えられません。一つだけ考えられる妄想は「凹メニスカスレンズの場合に限定して窪みを用意している」ようにも見えますが、まだ確かな因果関係は一切「???」なままです(恥)

なお、念のために光学系各群の放射線量を測定してみました(汗)

❶ 第1群前玉:0.06µSv/h

❷ 第2群:0.05≦µSv/h (表/前玉方向) 0.12µSv/h (裏)

❸ 第3群:0.07µSv/h (裏) 0.07µSv/h (表/露出面側)

・・このことから、特に第2群の絞りユニット側方向からの計測で「0.12µSv/h」を計測できたので、まさに光学系構成4枚目たる「凹メニスカスレンズ」が、前述 ❹ SF8 にあたり、重フリントガラスであることから「鉛の含有量が多い」のに放射線量測定値で捉えても2桁の数値をとるのは容易に察しが付きます (はたして鉛の含有でどの程度放射線量を低減できているのかは知りません)。

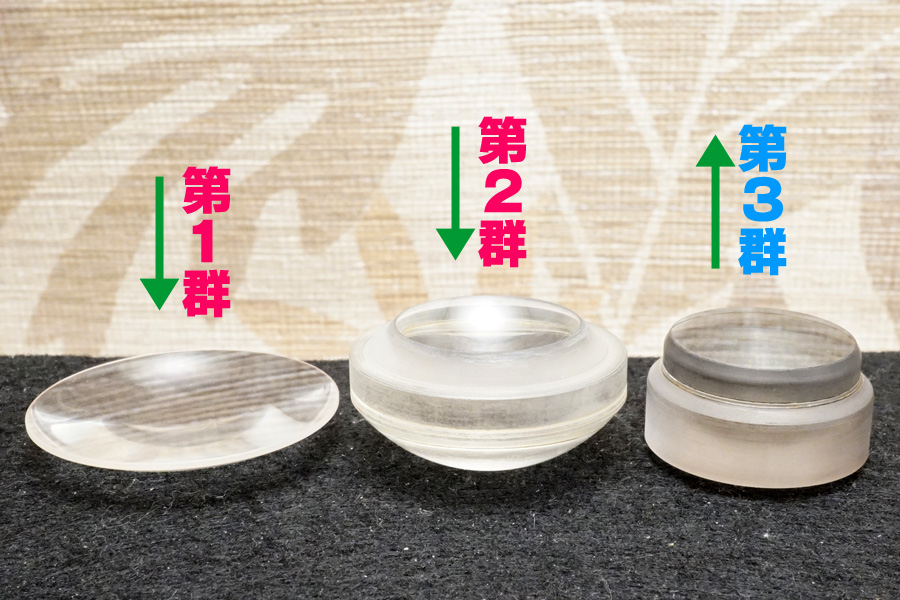

↑今回のオーバーホールに際し完全解体して取り出した光学系前群〜光学系後群を並べて撮影しています。光学系前群側を赤色文字で表記し、後群側をブルー色文字で示しています。またグリーン色の矢印が指し示している方向は、前玉の露出面側方向を表します。

↑今回のオーバーホールに際し完全解体して取り出した光学系前群〜光学系後群を並べて撮影しています。光学系前群側を赤色文字で表記し、後群側をブルー色文字で示しています。またグリーン色の矢印が指し示している方向は、前玉の露出面側方向を表します。

当初バラした直後はコバ端が「反射防止黒色塗料」で厚塗されている状況でした(涙)

↑同様ヒックリ返して今度は裏面側を撮影しています。当方は「プロにもなれず、マニアすらなれなかった整備者モドキのクソな転売屋/転売ヤー」との話なので(笑)、「公然と平気でウソを拡散し続けている」と某有名処のコメント欄に誹謗中傷され続けている始末で(泣)、仕方ないのでちゃんと『証拠写真』を載せて解説しなければイケナイみたいです (面倒くさい)(笑)

↑同様ヒックリ返して今度は裏面側を撮影しています。当方は「プロにもなれず、マニアすらなれなかった整備者モドキのクソな転売屋/転売ヤー」との話なので(笑)、「公然と平気でウソを拡散し続けている」と某有名処のコメント欄に誹謗中傷され続けている始末で(泣)、仕方ないのでちゃんと『証拠写真』を載せて解説しなければイケナイみたいです (面倒くさい)(笑)

後で引退してから当該被疑者2人を営業妨害と慰謝料請求で告訴する為に、その被害を被っている事実として2022年以来記載し続けています (しつこくてスミマセン)。

このように着色されていた「反射防止黒色塗料」を完全除去してあげると、より明確に光学硝子レンズの切削やカタチに曲がり率や厚みなどが掴めるのではないでしょうか (と当方が信じ込んでいるだけです)(恥)

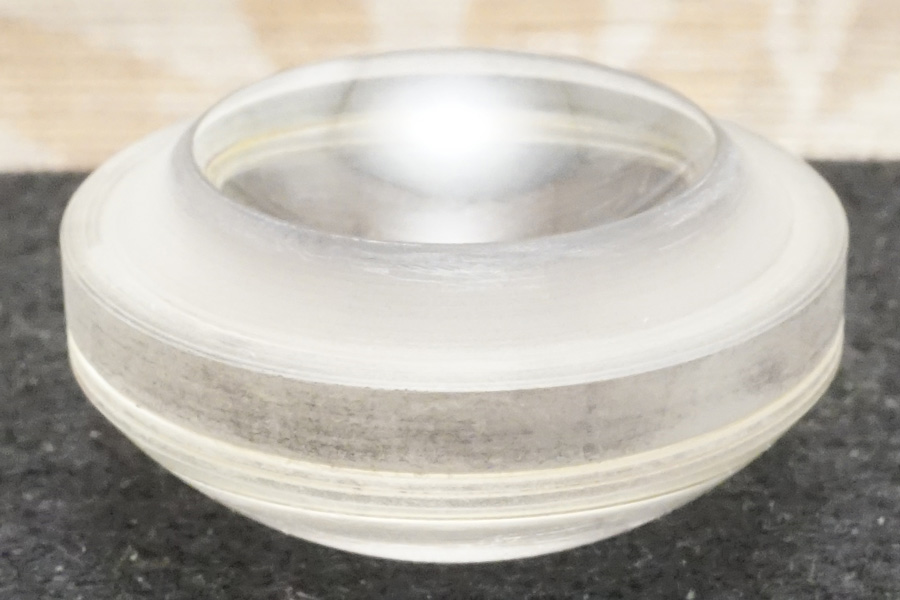

↑光学系第2群の3枚貼り合わせレンズ (巨大です) をヒックリ返して裏面側を拡大撮影しました。冒頭でさんざん解説してきた「凹メニスカスレンズの接着面外苑に窪みがある」のが分かると思いますし、何よりも「使われているバルサム剤の厚み/塗布量を確認する」のが、実はホンネレベルでの確認事項だったりします(汗)

↑光学系第2群の3枚貼り合わせレンズ (巨大です) をヒックリ返して裏面側を拡大撮影しました。冒頭でさんざん解説してきた「凹メニスカスレンズの接着面外苑に窪みがある」のが分かると思いますし、何よりも「使われているバルサム剤の厚み/塗布量を確認する」のが、実はホンネレベルでの確認事項だったりします(汗)

例えば以前実際に或る個体でありましたが、当初バラす前の実写確認時に「ピント面の前後でパープルフリンジやブル~フリンジが強力に現れる」という瑕疵が起きていました。その原因を探ると何のことはなく、過去メンテナンス時に整備者がバルサム切れを一旦剥離して再接着したものの「塗布量が多すぎた」が故に、その厚み分の影響で光路長や屈折が狂ってしまい、ピント面の前後にフリンジが出現していた次第です(汗)

それを正す作業を当方がヤルハメに陥るワケですが、そもそもそれだけの厚みが外に流れ出ずに留まっていたままと言う「バルサム剤の粘度自体が異常」と考えられ、当初剥がす前時点で (詰まるところ、再び当方も剥がして再接着をヤラされた立場)「???」になったのですが、何とそのバルサム剤は「二液性レジン液」だったようで、バルサム剤が貼り合わせのガラス面の片側だけに残っており、もう一方の貼り合わせ面には僅かしか残っていませんでした (その僅かに残っていた箇所がまるでバルサム剤の浮き上がり箇所だったと言う始末)(驚)

通常、光学硝子レンズの接着に使うバルサム剤は昔の「カナダバルサム」も今現在のバルサム剤も含め「貼り合わせレンズを剥がせば、貼り合わせ面の両方にバルサム剤が残る」のが普通です(笑)

それが片面にだけしか残らず、しかも溶剤で一切溶けずに「光学製品専用工業用綿棒」を使ってゴシゴシ、ゴシゴシと削り落としたワケで(涙)、数時間を要しましたね。ゴシゴシやりまくった理由は、溶剤で一切溶けないので専用綿棒を使い水平方向で「せん断性」の弱点を使い削り落としていくしか手がなかったからです (だから最終的に4時間近く削りまくっていた)(涙)

これにはちゃんと根拠があり「二液性レジン液」の硬化は、UV光の照射により垂直方向で結晶化する為、圧を加えることて「接着時に混入した空気を追い出せる」ものの、その硬化は片面側だけに結晶化して強固に接着します。密着性が高いので両面での接着能力を有しますが、剥離する時は片面だけに集中的に残ります。またその剥離時にどうやって剥がすのかと言えばまさに「二液性レジン液」の弱点である「せん断性」を活用するワケで「加熱処置」しながらもバチンッ!と大きな音を立てて剥離しますが、そのように剥離する性質は「光学硝子レンズ専用バルサム剤には無い」故に、このような状況を観ただけで/知っただけで不適切なモノを使っていたことが判明してしまいます(泣)

オソロシイのは・・それをヤッていたのがプロのカメラ店様や修理専門会社様の作業レベルだったことです(怖) 少なくともシロウトレベルで組み立てられるオールドレンズではなかったので、そういうバルサム剤を使って平気で居るワケですョ!(怖)

・・もしかしたら皆さんの知らない処でヤラれて、お店のガラスケースに並んでいるかも(怖)

ハッキリ言って、当方が「おぉ〜ッ!これは凄い!」と感心したほど (要は自分の整備レベルや技術スキルと同格だと驚くほどに) 過去メンテナンス時に仕上げられていたオールドレンズの個体は、14年間で「僅か2本だけ!」だったので、その2本に限っては、ちゃんと酸化/腐食/錆びなども一生懸命落としていた痕跡が残っていました (当方より雑でしたが)(笑)

雑でも、その発想起源は同じなハズで、可能な限り酸化/腐食/錆びを取り除いてから、ようやく適切な微調整が適うとその整備者は考えていと考えられ、何だかそれを知っただけでマジッでウルッと来てしまったのを思い出しましたね(涙)・・14年間で、たったの2本です(笑)

・・それ以外の3,400本少々は、当方が過去メンテナンス時の尻拭いをしている始末(笑)

いったいこの何処に不条理さが残らないと言えるのでしょうか???(涙)・・どうして当方が過去メンテナンス時整備者の「ごまかしの整備」を正して、それに対して文句を言われながら謝り続けなければならないのでしょうか???(涙)

・・そんなの、ゼッタイに道理が通りません!!!(怒)

皆様は「そんなの自分のせいではないのだから気にする必要ない」とおっしゃいますが、当方は自分に対しても皆様に対しても、そしてオールドレンズに対しても「常に真摯に臨みたい」性格の持ち主です(涙) それ故、「ごまかしの整備」を正しても、その影響から残ってしまった瑕疵内容は改善できないこともたくさんあります(涙) どうしてそれに対してクレームを受けて、自分の心にグサグサと、グサグサと何本もの矢が刺さったまま血を流し続けなければイケナイのでしょうか???

・・誰か、答えて下さい!!!(涙)

↑この角度で撮影すれば、ちゃんと窪みが見えるでしょうか???(汗)・・バルサム剤の厚みも決して多くないですね(笑)

↑この角度で撮影すれば、ちゃんと窪みが見えるでしょうか???(汗)・・バルサム剤の厚みも決して多くないですね(笑)

今まで扱ってきた適正な光路長を確保できていた個体の多くで、バルサム剤の厚みはこんなレベルです (3つめの厚みがあるように見える箇所が窪みです/決してバルサム剤が厚いワケではない)。

確かに昔使われていた北米を主産地とするカナダミモから採取できる「カナダバルサム剤 (黄褐色)」は、その屈折率:1.45nd 辺りなので、確かに厚みが多すぎても光路長に対して大きく影響しませんが、それが2倍以上まで増すと話が変わります(怖)

実際以前の扱いでフリンジが現れていたワケですし、当方が再接着すればまるでウソのようにフリンジは消滅しました(汗)

「二液性レジン液」やシリコーングリースたる「白色系グリース」に、様々な種類で幾層にも重ねられた「反射防止黒色塗料の厚塗り」そしてオールドレンズ内部の各部位に認められる「過去メンテナンス時の整備者に拠るごまかしの整備」と、まるで整備の名のもとに「製品寿命の短命化」に向けてまっしぐらのように見受けられ、どうしてそんな外面ばかり繕う整備が『是』と受け入れられ、真面目に真正面から向き合っている人間がここぞとばかり貶められ続けるのか、本当に受け入れられません!不条理すぎます!(涙)

そういう懸念と言うか、心配まで強いられる環境になってしまったのが今現在、市場流通しているオールドレンズの状況であり、そうやって「ごまかしの整備」ばかりが横行する中で、はたして当方が関わる本数などたかが知れているワケで (年間で300本弱)(笑)、いったいこのようなオーバーホール作業に何の意義があると言うのでしょうか???

・・あるのは使命感だけで、意義など一切ありません (明確に指摘できます)!!!(涙)

それがリアルな現実であり、世知辛い世の中なのです(涙)・・本当に世知辛い。

応援する人が居るからとメールを頂戴しますが、ならばどうしてオーバーホール済でヤフオク出品する個体の「ウォッチ数」が年々減っていくばかりなのでしょうか??? このようなブログを続けているから嫌われるのは百も承知ですが『絶滅危惧種』たるオールドレンズの側に立つなら、言いたいことを我慢せずに言い放ちたいのです!(涙)・・そうしないと間違いなく50年後には激減します!(怖)

批判されるばかりなので、引退したらもうオールドレンズには関わりたくありません(涙)

(観るのも嫌です)

大好きな歴史の探求でも始めるつもりで今考えています(笑)

まぁ〜、せいぜい今年いっぱいか来年辺りまで、もう少し頑張りたいと思います(涙)

後は皆さんが大好きなプロのカメラ店様や修理専門会社様にお任せします(笑) 当方はサッサとケツ捲くって逃げます (逃げるのは昔から得意なので)(笑)

↑光学系第3群の後群側にも、ご覧のように窪みが1つだけあります。やはりこの個体も着色されていた「反射防止黒色塗料」は水性溶剤と油性溶剤の2つを使わないと、上の写真のように完全除去できませんでした (面倒くさい)(汗)

↑光学系第3群の後群側にも、ご覧のように窪みが1つだけあります。やはりこの個体も着色されていた「反射防止黒色塗料」は水性溶剤と油性溶剤の2つを使わないと、上の写真のように完全除去できませんでした (面倒くさい)(汗)

ちなみに上の写真で光学ガラス面が一分変質しているように見えるのは、まさにそのとおりで蒸着されている保護層の一部が変質していますが、クモリではなくスカッとクリアなままを維持しています。このように虹色の光彩を放つことから「特定の波長に対する反射防止の目的と役目の蒸着層ではない」ことが明白で、まだそれに対する根拠とすべき研究が未熟な状況のままですが、当方ではそのように捉えています(汗)

その一方で、例えば製産時点まで含めた「反射防止黒色塗料 (焼付け塗装)」或いは鏡筒や構成パーツなどに対するメッキ加工など、製造メーカーが異なるのに「どうして濃い紫色なのか

???」についての根拠は、特許出願申請書を発見できた為、間違いなく説明が叶いました。それは「まさに反射する入射光の光成分の中で反射光を吸収すべく考えられた色成分だから」と理解が進みました (頭が悪いから今頃になって理解している始末)。

● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ●

1932年に戦前ドイツのZeiss IKon AGから発売されたレンジファインダーカメラ「CONTAX I型」向けに供給された標準レンズの中の一つが今回扱うモデル『Sonnar 5cm/f1.5 (CRF)』です。

1932年に戦前ドイツのZeiss IKon AGから発売されたレンジファインダーカメラ「CONTAX I型」向けに供給された標準レンズの中の一つが今回扱うモデル『Sonnar 5cm/f1.5 (CRF)』です。

当初の発売時点は俗に「Black & Nickel」と呼ぶ筐体でしたが、すぐその後に今回扱う真鍮製/ブラス製へと変わります。さらに1939年にはモノコーティング「zeissのT」が蒸着されるので、その意味でもノンコーディングだったのは僅か7年あまりと言う話になります(汗)

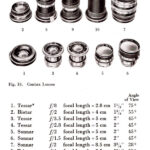

←左図は「CONTAX I型」発売時の取扱説明書からの抜粋で、オプ

←左図は「CONTAX I型」発売時の取扱説明書からの抜粋で、オプ

ション交換レンズ群を紹介しているページです。

標準レンズ域のモデルだけでみても「Biotarあり、Tessarあり、Sonnarあり」と、本当に生唾ゴックンな1ページだったりします(笑) しかもその筐体外装と言ったら「Black & Nickel」と、どうしてこれをそのまま続けて製産しなかったのかと、本当に悔しい限りです(笑)

当時はまだ黎明期だったアルミ合金材も、特にその旋盤機のアルミ合金材に対する精度がまだ途上だった (或いは当時の陽極アルマイト仕上げの歩留まりの悪さ) が為に、僅かな期間で真鍮製/ブラス製にバトンタッチしてしまったのが本当のところなのかも知れませんが、実のところ「🇩🇪 Black & Nickelというドイツライクなデザイン性と金属質のバランスに、相当にドイツ南部の匂いを漂わせており 🇩🇪 」この上なく惹きつけられます。

・・まさにZeiss Ikonの工場があったStuttgart (シュトゥットガルト) の趣を妄想します(笑)

《モデルバリエーション》

※ネット上のサンプル数60本チョイスし、その中から代表例15本で変遷を辿っています。

※赤色文字が旧東ドイツCarl Zeiss Jena製/青色文字が旧西ドイツCarl Zeiss製

※オレンジ色文字部分は最初に変更になった仕様諸元値の要素を示しています。

◉ 戦前ドイツ〜旧東ドイツ:Carl Zeiss Jena製

❶ Black & Nickel Sonnar 5cm/f1.5:1459959 (1933年製?)

❷ Black & Nickel Sonnar 5cm/f1.5:1628682 (1935年製/筐体意匠の変更/耳付絞り環)

❸ Sonnar 5cm/f1.5:1661271 (1935年製/真鍮ブラス製/耳付絞り環/f11)

❹ Sonnar 5cm/f1.5:1661271 (構造)

❺ Sonnar 5cm/f1.5 T:2520106 (1939年製/T刻印)

❻ Sonnar 5cm/f1.5 T:2676272 (1940年製/T刻印/f22)

❼ Sonnar 5cm/f1.5 T:3051351 (1946年製/戦後/T刻印/筐体意匠変更/構造)

❽ Sonnar 5cm/f1.5 T:3088719 (1946年製/戦後/T刻印/筐体意匠変更) 最終型か?

◉ 旧西ドイツ:Zeiss-Opton → Carl Zeiss製

❶ Zeiss-Opton Sonnar 50mm/f1.5 T:88040 (1946年製/T刻印/銀フィルター枠)

❷ Zeiss-Opton Sonnar 50mm/f1.5 T:576615 (1951年製/T刻印/黒フィルター枠)

❸ Zeiss-Opton Sonnar 50mm/f1.5 T:714564 (1951年製/T刻印/黒フィルター枠)

❹ Carl Zeiss Sonnar 50mm/f1.5:1016943 (1952年製/Carl Zeiss銘/T刻印省略/構造)

❺ Zeiss-Opton Sonnar 50mm/f1.5 T:1053950 (1952年製/T刻印/黒フィルター枠)

❻ Zeiss-Opton Sonnar 50mm/f1.5:1127572 (1953年製/黒フィルター枠)

❼ Carl Zeiss Sonnar 50mm/f1.5:1606051 (1955年製/黒フィルター枠)

❽ Carl Zeiss Sonnar 50mm/f1.5:1979153 (1955年製/黒フィルター枠/構造)

今回扱う個体は、上の列記の中で ❸ Sonnar 5cm/f1.5 にあたり、その製造番号から「1936年製」であることが確認できます。

実際「海外オークションebay」をチェックしていても、この頃の「1935年〜1936年

辺りの真鍮製/ブラス製個体」はノンコーティングである分も手伝い「Black & Nickel」タイプの次に少なく、その価格帯もバルサム切れも含めクモリが酷い個体で2万円前後〜スカッとクリアな光学系の個体になると10万円台と、まさにピンキリです(笑)

そんな中で今回の出品個体は、光路長をドンピシャに合致させたので

(もちろんamedeoアダプターを使って微調整) 無限遠位置の精度保証に

合わせて、硬かった絞り環操作も適度なトルクを与えて仕上げ、コバ端

着色まで正したので、とても美しい光学系に返り咲いています(涙)

![]()

オーバーホールのため解体した後、組み立てていく工程写真を解説を交え掲載していきます。すべて解体したパーツの全景写真です。

↑ここからは完全解体した後に、当方の手により『磨き研磨』を施した各構成パーツを使い、オーバーホールの組立工程を進めていきます。

↑ここからは完全解体した後に、当方の手により『磨き研磨』を施した各構成パーツを使い、オーバーホールの組立工程を進めていきます。

鏡胴にヘリコイド群を付随する距離環が存在しないので、内部構造は至って簡素です(笑) このモデルのポイントは「如何にコバ端着色を施しつつも確実に光学系を格納させるか」であり、それは特に真鍮製/ブラス製の格納筒に対してのクリティカルが厳しい (猶予スペースはほぼゼロ) 条件の中で光学系を仕上げていくコツが最大の難関です。

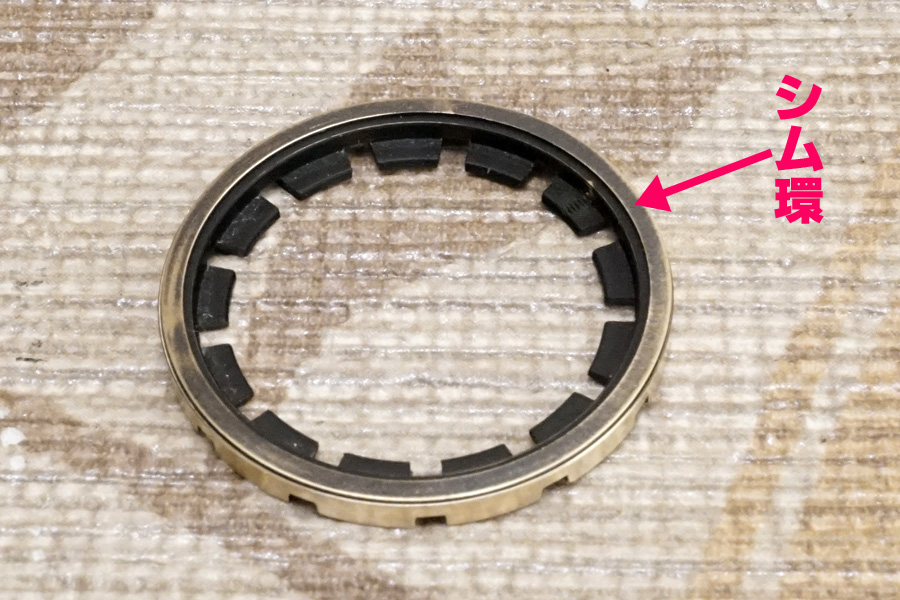

例えば上の写真手前に並べている中に「無限遠位置を微調整する目的と役目のシム環 (薄い環/リング/輪っか) を何枚組み合わせればピタリになるのか」しかこだわらずに過去メンテナンスばかりするので、当初バラす前の如くオーバーインフに陥ります(汗)

重要なのは「シム環の数」ではなく「光学系の確実な格納に拠る光路長の担保であり、その結果素晴らしい解像度のピント面が得られること」だと気づかなければイケマセンね(笑)

ちなみに今回の個体に使っている「シム環」は・・・・、

❶ 0.5㎜厚の黄銅材シム環 x 1本

❷ 0.12㎜厚の黄銅材シム環 x 1本

❸ 0.07㎜厚の銅材シム環 x 1本

❹ 0.02㎜厚のアルミ合金材シム環 x 1本

・・と言う内容です。

この4本のシム環全てが同一径なので (誤差無し)、過去メンテナンス時に入れられたとも考えられにくく、製産時点を維持していると推測できますが、どうして厚みだけではなく金属材まで違うのかは「???」です(汗)・・おそらくは金属材の違いに拠って厚み/薄さへの対応/切削の違いを優先している結果だと考えられますが、よく分かりません。

・・するとここで新たな事実にブチ当たります(笑)

当初バラす前の実写確認時は「極僅か2㎜ほど手前位置で無限遠合焦のオーバーインフ状態」だったのが、どうしてオーバーホール完了後に同じように実写確認すると「ピタリの位置で無限遠合焦」に改善できていたのでしょうか???(笑)

もちろん当初バラした際に取り出した「4枚のシム環 (上記❶〜❹)」は全てちゃんと組み込んでいます。

するとここに「無限遠位置の微調整をしているのがシム環の目的と役目」との方程式が瓦解したことを意味します(汗)・・確かにその目的と役目を担うのが「シム環」ではありますが、それだけが必ずしも「無限遠位置/合焦の確定要素」ではない点に、過去メンテナンス時の整備者が気づいていません(笑)

意外にも今現在のオールドレンズ整備にもとても多く通用し続けている「間違った概念」の

一つなのですが、そもそも「シム環」は「スペースを埋める目的と役目」や「鏡筒を保持する目的と役目」或いは「鏡筒固定位置を確定させる目的と役目」など、要はその使い方は製品設計者の活用の仕方次第なのだと気づかなければイケナイのです(笑)

それを「シム環=無限遠位置が確定」との間違った概念に凝り固まって整備を進めるから、変な方向性に組み上がってしまいます(泣)

重要なのは「光路長を決めている要素はいったい何なのか???」との一点に絞って、そのモデルの内部構造や各構成パーツの違い、もっと言うなら「金属材の違いすら影響してくる」ことを自覚しなければイケナイのです(笑)

そういう「観察と考察」に「原理原則」との照合が欠如した整備を、当たり前のように進めていくから最終的にオーバーインフ状態に陥っていても「仕方ない」或いは最も皆様が飛びつき易い結論「製産後半世紀以上も経っているのだから」との納得感に強制的に繋ぎつけて、自分自身を納得に向かわせてしまいます(笑)

・・はたしてそういう概念の整備は、真摯に向き合った整備と言い切れますか???(笑)

少なくとも当方のオーバーホール作業は、そういう「曖昧な世界に向かわせたくない」が故に残ってしまった瑕疵内容の因果関係を100%全て追求し、把握し、もちろんその根拠すらちゃんと説明ができる整備作業で臨みます。

何だか分からないが、上手く動かない、上手く仕上がらない・・という「曖昧なゴール」を何一つ認めていません(笑) 仮にもしもそれが在るとしても「その瑕疵内容が現れている瞬間の内部の動きを直視できない」という、要は組み上げた後の内部の動きは、決して誰も直視できないと言う「物理的な障壁」のみであり、例えばヘリコイドのネジ山の何処で起きているのかパーツとパーツとの接触時に何が影響しているのかなどなど、凡そ「その現場を直視できない場合」が影響している時の瑕疵内容は、誰も説明できないと言えるのではないでしょうか。

・・当方は、そこまで突き詰めて追求するスタンスです(笑)

逆に言うなら、自分の目で視て触って伝わってくるチカラを感じ取れる限りは、何回組み直そうが、何日かかろうが関係なく、徹底的に因果関係を探りきり、その原因と関係性を把握することで初めて「自分が納得できた」と結論づけしています。

何故なら、その真逆に組み上げれば「まるで当初バラす前の瑕疵状態が再現されるから」或いは「ほぼそれに近い状況に戻る」ことを確認した上で、次の作業に進んでいるからです。

・・だからこそ「納得づく」でオーバーホールを最後まで完遂できているワケです(笑)

「改善の為にこうする」と処置したのに「瑕疵が残った」時に、その部位や箇所だけに限定して考察している限り「真の因果関係は未だ掴めていない」ワケで、そこに金属材の性質や他の部位からのチカラの伝達や吸収、或いは逆に反発が起きているなど、付帯的に捉えていく能力が求められるのがオールドレンズたる工業製品の宿命と述べているのです(笑)

↑上の写真は当初バラす前時点に撮影した前玉方向から光学系を覗き込んだ写真です。光学系第2群の3枚貼り合わせレンズのコバ端着色が相当な領域で白く剥がれたまま格納しているのが分かります。

↑上の写真は当初バラす前時点に撮影した前玉方向から光学系を覗き込んだ写真です。光学系第2群の3枚貼り合わせレンズのコバ端着色が相当な領域で白く剥がれたまま格納しているのが分かります。

これはコバ端着色の「反射防止黒色塗料」の塗膜の厚みを管理していなかったからこのようになりますし、そもそも格納時のコツを知らない整備者だったことがこれで分かります。

逆に言えば鏡筒の内径に対する光学系の外径が非常にクリティカルなのが、この当時の真鍮材/ブラス材を使っているオールドレンズに多く観られる傾向とも指摘できます(汗)

↑こちらもバラしはじめた時の撮影ですが、古いグリースが「黄褐色系グリース」なのが分かりしかも「本来グリースを塗るべき場所ではない箇所にまでグリースを塗ったくっている」為にそのまま塗布したグリースが固形化して残っています(汗)

↑こちらもバラしはじめた時の撮影ですが、古いグリースが「黄褐色系グリース」なのが分かりしかも「本来グリースを塗るべき場所ではない箇所にまでグリースを塗ったくっている」為にそのまま塗布したグリースが固形化して残っています(汗)

逆に指摘すると「白色系グリース」を塗った整備が施されていない時点でまだ安心材料です(汗) それは特に「絞り羽根の油染み」による「酸化/腐食/錆びの促進」に繋がるからで、今回の個体の絞り羽根が最低限でもサビの進行が抑えられていた最大の因果は「黄褐色系グリースを塗っていたから」と明示することができます(汗)

何故なら、この時代の絞り羽根は「表裏面でカーボンコーティング」だったので、まさに経年劣化進行に伴う酸化/腐食/錆びは、コーティングしている「カーボン」にとり天敵としか言いようがありません(怖)

逆に言うなら、もしも仮に「白色系グリース」が塗られたなら、数年で揮発油成分が廻り始めるため、それに (界面原理が働き) 誘引されて水分が引き留められる結果、最終的にカーボンに赤サビが生じる環境を整えてしまいます(涙)

今までの14年間に3,400本以上のオールドレンズを扱ってきた経験値から言わせてもらえば「黄褐色系グリース」のほうが明らかに揮発油成分の発生量が少なく、それに合わせて酸化/腐食/錆びの状況もより耐性が高いと指摘できます。

これは実際に当方自身が自分でオーバーホールした個体を再びヤフオクで回収落札して「もう一度完全解体し自分の目と指で確認検証」しているからです(汗)・・5年前、6年前、7年前8年前までの4つの検証結果を把握できており (決して毎年ではありませんが)、通年で自分が整備した個体のヤフオク!流出を監視し続けています (もちん落札してお金を支払って再入手しバラして検証している)。

↑ここからは完全解体した後に『磨き研磨』した構成パーツを使い組み立てていく工程に入ります。絞りユニットや光学系前後群を格納する真鍮製/ブラス製の鏡筒です。

↑ここからは完全解体した後に『磨き研磨』した構成パーツを使い組み立てていく工程に入ります。絞りユニットや光学系前後群を格納する真鍮製/ブラス製の鏡筒です。

ご覧のように鏡筒最深部に「位置決めキー用の穴」が予め切削して用意してあります。これが意味するのは「絞り羽根を指す場所の微調整ができない設計」であることを表し、それがそのままイコール「絞り羽根開閉幅 (開口部の面積/カタチ/入射光量) の微調整機能を有さない」とすぐに気づかなければダメですね(笑)

↑同じく鏡筒最深部の絞りユニット構成パーツたる「開閉環 (左)」ですが、当方が今までオーバーホールしてきた14年間に扱ったオールドレンズの中で「初めて開閉環にシム環を付随する設計を知った」と言う、オドロキの発見です!(驚)・・この「シム環 (右)」は厚みを補う目的と役目の他に「平滑性を確保する」狙いまで兼務しています。

↑同じく鏡筒最深部の絞りユニット構成パーツたる「開閉環 (左)」ですが、当方が今までオーバーホールしてきた14年間に扱ったオールドレンズの中で「初めて開閉環にシム環を付随する設計を知った」と言う、オドロキの発見です!(驚)・・この「シム環 (右)」は厚みを補う目的と役目の他に「平滑性を確保する」狙いまで兼務しています。

↑鏡筒内部に格納する際は、こんな感じで「シム環」が「開閉環」の上に重なります。これも「シム環」の外径が「開閉環と同一」なので、過去メンテナンス時に入れ込んだモノではないことが明らかですし、そもそもムリヤリ挟み込んでも、絞り環がちゃんと動きません(汗)

↑鏡筒内部に格納する際は、こんな感じで「シム環」が「開閉環」の上に重なります。これも「シム環」の外径が「開閉環と同一」なので、過去メンテナンス時に入れ込んだモノではないことが明らかですし、そもそもムリヤリ挟み込んでも、絞り環がちゃんと動きません(汗)

絞り羽根には表裏に「キー」と言う金属製突起棒が打ち込まれており (オールドレンズの中にはキーではなく穴が空いている場合や羽根の場合もある) その「キー」に役目が備わっています (必ず2種類の役目がある)。製産時点でこの「キー」は垂直状態で打ち込まれています。

絞り羽根には表裏に「キー」と言う金属製突起棒が打ち込まれており (オールドレンズの中にはキーではなく穴が空いている場合や羽根の場合もある) その「キー」に役目が備わっています (必ず2種類の役目がある)。製産時点でこの「キー」は垂直状態で打ち込まれています。

◉ 位置決めキー

「位置決め環」に刺さり絞り羽根の格納位置 (軸として機能する位置) を決めている役目のキー

◉ 開閉キー

「開閉環」に刺さり絞り環操作に連動して絞り羽根の角度を変化させる役目のキー

◉ 位置決め環

絞り羽根の格納位置を確定させる「位置決めキー」が刺さる環 (リング/輪っか)

◉ 開閉環

絞り羽根の開閉角度を制御するために絞り環操作と連動して同時に回転する環

◉ 絞り羽根開閉幅

絞り羽根が閉じていく時の開口部の大きさ/広さ/面積を指し、光学系後群側への入射光量を決定づけている

↑鏡筒最深部に絞りユニットを組み込んだところです。前述の「開閉環+シム環」がセットで入っている上に、さらに「C型留め具 (赤色文字)」で外れないよう固定しています。

↑鏡筒最深部に絞りユニットを組み込んだところです。前述の「開閉環+シム環」がセットで入っている上に、さらに「C型留め具 (赤色文字)」で外れないよう固定しています。

鏡筒の内壁には製造番号の下2桁がマーキングしてあり (赤丸の箇所)、その筆跡からニッポン人ではない外国人の筆記なのが明白です (数字の書き方が違うから)・・これが意味するのは「今までニコイチ/サンコイチされていない、製産時点を維持し続けた個体」なのか確認できました (ボカシ加工しています)(涙)

・・素晴らしいです!!!(驚)

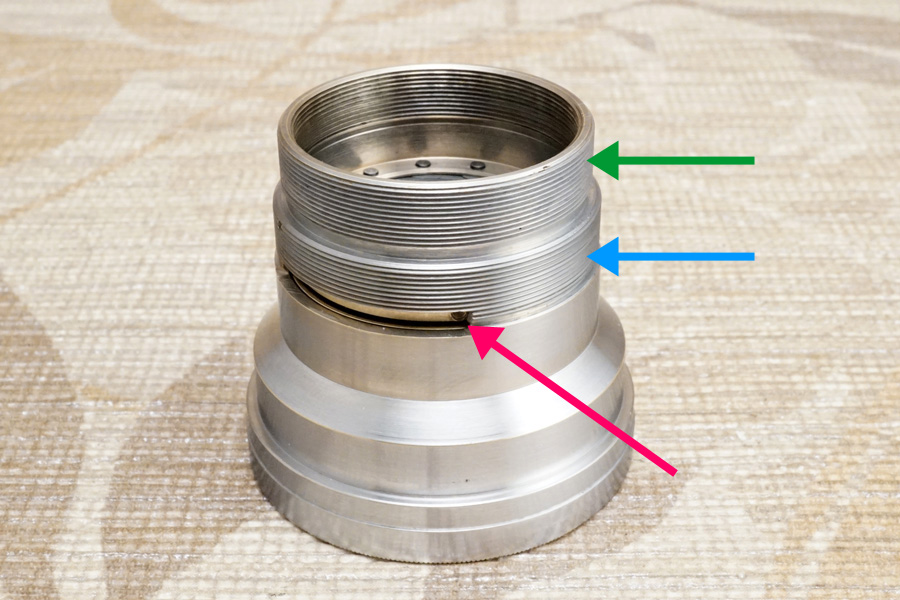

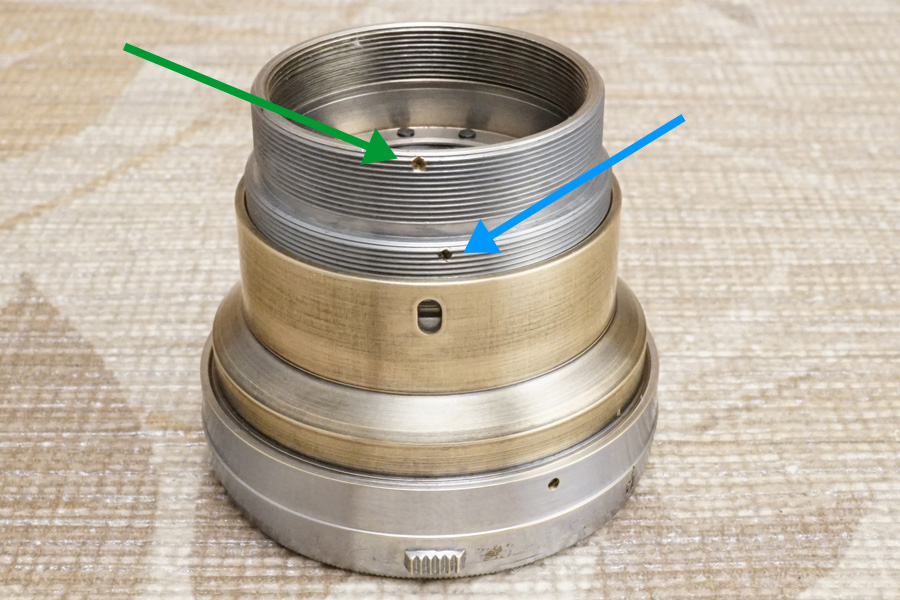

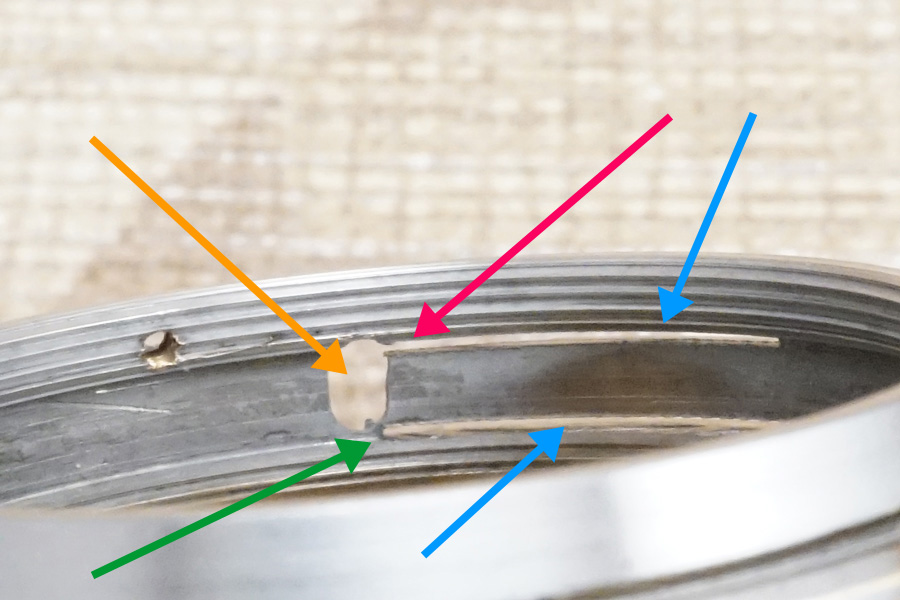

↑完成した鏡筒を立てて撮影しています (写真下側が前玉側方向の向き)。すると赤色矢印の箇所に「開閉環と絞り環を連結する目的の下穴が見えている」のが分かります。つまりこの赤色矢印で指し示している位置が「開放位置」を意味し、微調整できないのが分かります (何故なら鏡筒内部の絞りユニット構成パーツたる位置決め環が切削による削り出しの為、位置を微調整できないから)。

↑完成した鏡筒を立てて撮影しています (写真下側が前玉側方向の向き)。すると赤色矢印の箇所に「開閉環と絞り環を連結する目的の下穴が見えている」のが分かります。つまりこの赤色矢印で指し示している位置が「開放位置」を意味し、微調整できないのが分かります (何故なら鏡筒内部の絞りユニット構成パーツたる位置決め環が切削による削り出しの為、位置を微調整できないから)。

こういう「観察と考察」から絞り羽根を閉じていく時の開口部の面積/カタチ/入射光量の微調整機能が考えられているのかどうかも判明していきます・・今回の個体は「絞り羽根開閉幅の微調整機能を持っていない」ことになりますね。

さらにブルー色の矢印で指し示している箇所のネジ山は「鏡筒を支えつつ鏡胴に適切に格納し保持し続ける為に用意してある」と指摘できます。

またグリーン色の矢印はマウント部に鏡筒をネジ込みする目的と役目で用意されているネジ山です。

↑絞りユニットの「開閉環」に備わる下穴を拡大撮影しました (赤色矢印)・・ここが開放位置です。

↑絞りユニットの「開閉環」に備わる下穴を拡大撮影しました (赤色矢印)・・ここが開放位置です。

↑鏡筒の向きを変えて撮影しています。今度は「最小絞り値側」を赤色矢印で指し示しています。同様これ以上位置の微調整が利かない設計なのが明白です。

↑鏡筒の向きを変えて撮影しています。今度は「最小絞り値側」を赤色矢印で指し示しています。同様これ以上位置の微調整が利かない設計なのが明白です。

さらにグリーン色の矢印で指し示している箇所に「イモネジ用の下穴」が備わります。

さらにグリーン色の矢印で指し示している箇所に「イモネジ用の下穴」が備わります。

◉ イモネジ

ネジ頭が存在せずネジ部にいきなりマイス切り込みが入るネジ種で

ネジ先端が尖っているタイプと平坦なタイプの2種類が存在する。

大きく2種類の役目に分かれ、締め付け固定位置を微調整する役目を兼ねる場合、或いは純粋に締め付け固定するだけの場合がある。

↑絞り環用のベース環 (真鍮製/ブラス製) を正しい位置までネジ込みます。最後までネジ込んでしまうと絞り環操作が硬くなりますし、ネジ込みが足りないくてもやはり硬くなります。

↑絞り環用のベース環 (真鍮製/ブラス製) を正しい位置までネジ込みます。最後までネジ込んでしまうと絞り環操作が硬くなりますし、ネジ込みが足りないくてもやはり硬くなります。

普通一般的には「ネジ込みすぎると硬くなるなら、ネジ込み量を減らすと軽くなる/スカスカになる」のが道理ですが、このモデルの設計ではそうなりません(笑)

・・それが「観察と考察」であり「原理原則」に則れば自ずと見えてきます(笑)

ちなみに赤色矢印で指し示している箇所に刺さっているのが「シリンダーネジ」で、既に鏡筒内部の「開閉環」と連結しています。

◉ シリンダーネジ

◉ シリンダーネジ

円柱の反対側にネジ部が備わり、ネジ部が締め付け固定される事で円柱部分が他のパーツと連携させる能力を持ち、互いにチカラの伝達が実現できる役目として使う特殊ネジ (単なる連結のみに限らず多くの

場合でチカラの伝達がその役目に含まれる)。

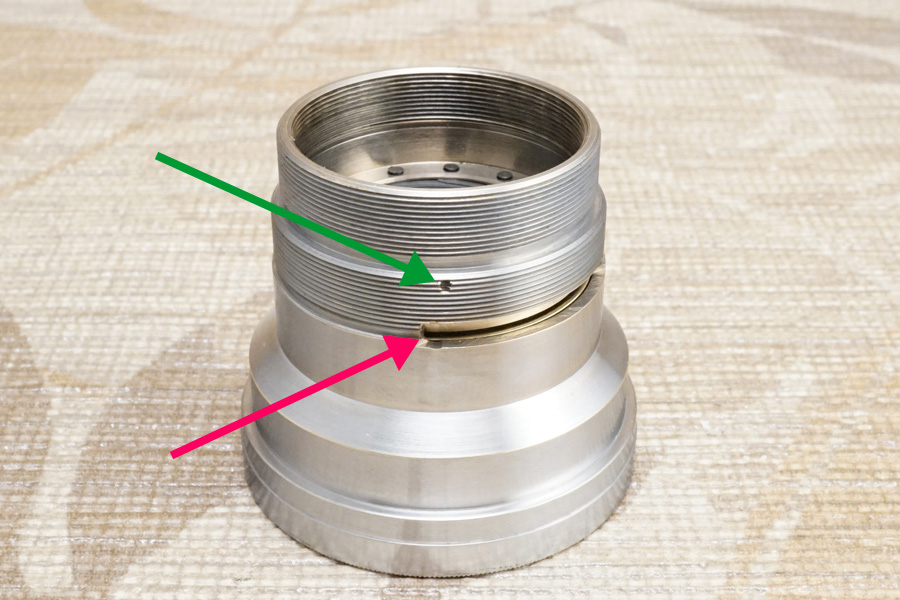

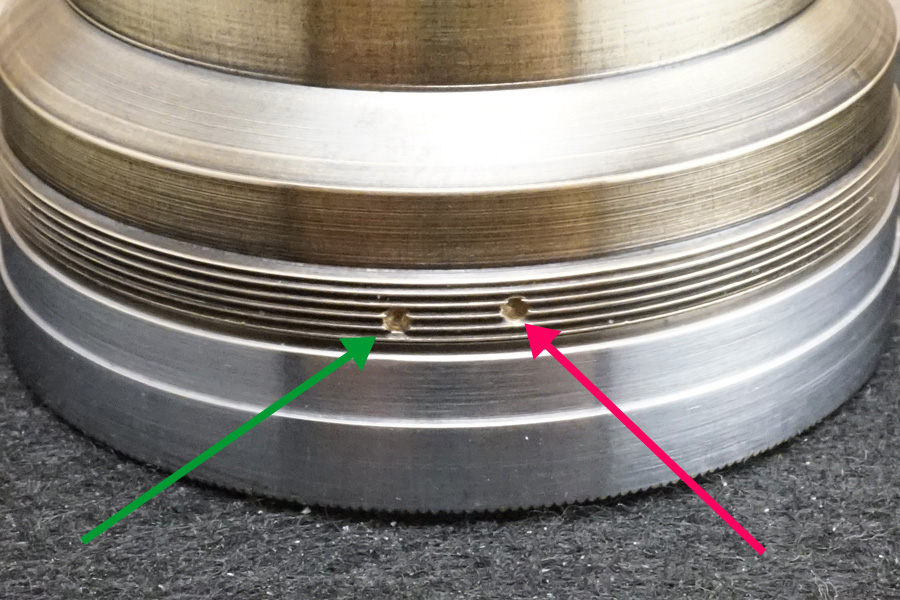

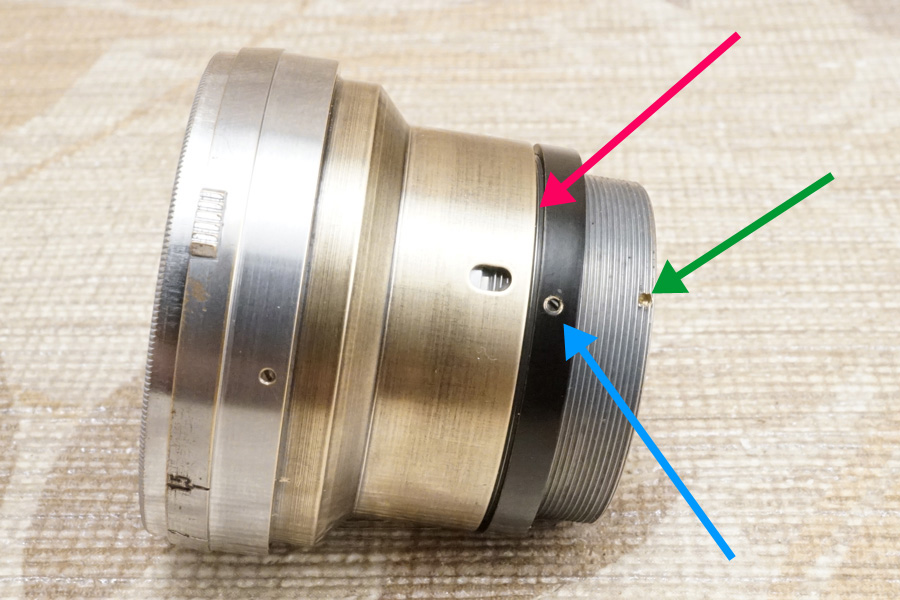

↑さらにネジ込みが終わった「絞り環用ベース環 (真鍮製/ブラス製)」の「観察と考察」を進めます。ネジ山が切削されていますが、そこにやはりイモネジ用の下穴が2つ備わります・・ところがその切削位置が「水平方向で微妙にズレている」のが問題です(汗)

↑さらにネジ込みが終わった「絞り環用ベース環 (真鍮製/ブラス製)」の「観察と考察」を進めます。ネジ山が切削されていますが、そこにやはりイモネジ用の下穴が2つ備わります・・ところがその切削位置が「水平方向で微妙にズレている」のが問題です(汗)

・・はたして赤色矢印が正しいのかグリーン色の矢印なのか???(笑)

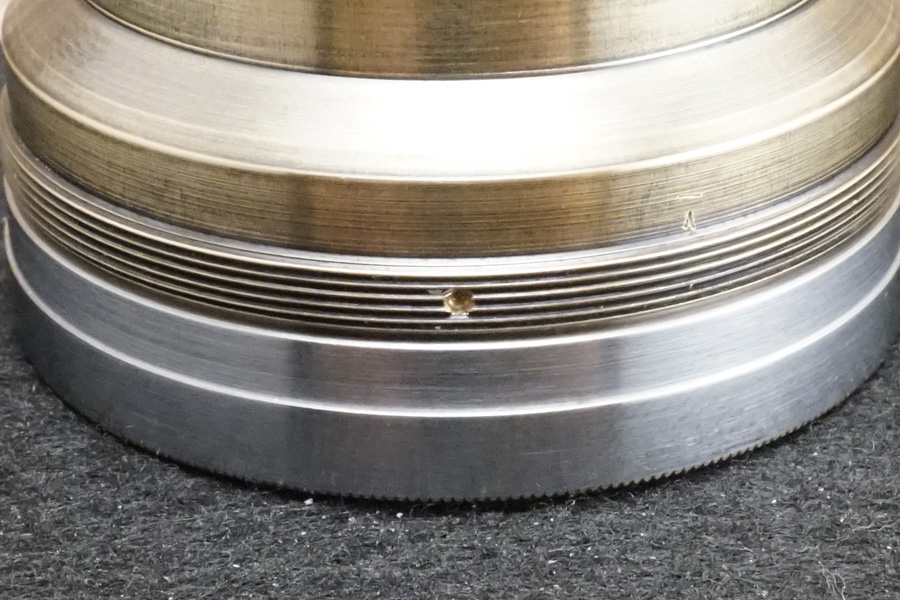

↑1/3週だけ回して撮影しました。やはりネジ山に下穴が用意されていますが、こちらは

↑1/3週だけ回して撮影しました。やはりネジ山に下穴が用意されていますが、こちらは

1つだけです(汗)

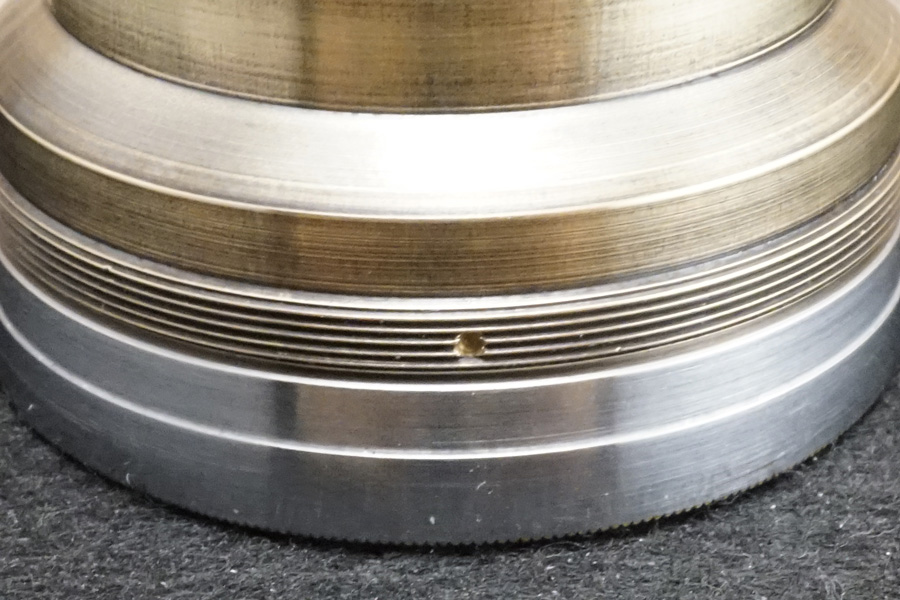

↑さらに1/3周だけ回して3つめを撮影しています・・ここも1つだけです。このことから

↑さらに1/3周だけ回して3つめを撮影しています・・ここも1つだけです。このことから

2つあった下穴の一方が過去メンテナンス時の整備者の手によってドリル穴あけされていたことを明示します。

しかも水平方向でズレているので、おそらく仮組みで試しに鏡胴にセットしたところ「絞り環が異常に硬くなり回らなくなった」ので、慌ててもう一度バラして正しいいちで絞り環をセットできた・・という様子がまるで浮かび上がります(笑)

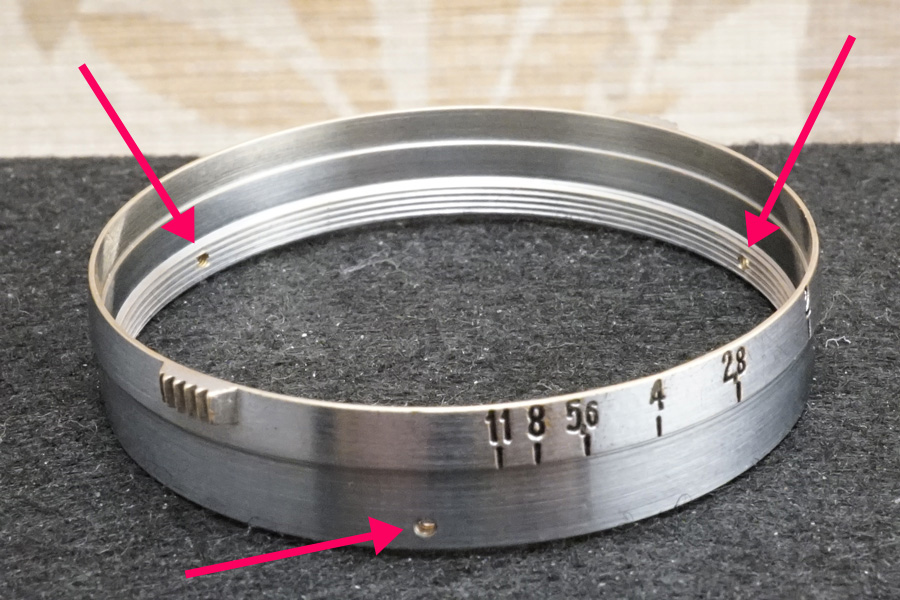

↑実際絞り環には均等配置で3箇所のイモネジ用の穴が開けられています (製産時点)。ちゃんと製産時点に下穴が用意されているのに、過去メンテナンス時の整備者が適切な位置まで「絞り環用ベース環」をネジ込まなかった為に、絞り環操作が硬くなり「安直にドリル穴開けした」と言う「ごまかしの整備」が露わになりました(笑)

↑実際絞り環には均等配置で3箇所のイモネジ用の穴が開けられています (製産時点)。ちゃんと製産時点に下穴が用意されているのに、過去メンテナンス時の整備者が適切な位置まで「絞り環用ベース環」をネジ込まなかった為に、絞り環操作が硬くなり「安直にドリル穴開けした」と言う「ごまかしの整備」が露わになりました(笑)

↑絞り環をネジ込みますが、当然ながら下穴にピタリと合わせた位置でネジ込めば絞り環操作も適切になるので、当方は「むしろトルクを与えてスカスカ環にならないよう仕上げた」次第です(笑)

↑絞り環をネジ込みますが、当然ながら下穴にピタリと合わせた位置でネジ込めば絞り環操作も適切になるので、当方は「むしろトルクを与えてスカスカ環にならないよう仕上げた」次第です(笑)

次にブルー色の矢印で指し示している箇所の下穴にイモネジをネジ込む為に、別の構成パーツを組み込んでいきます。

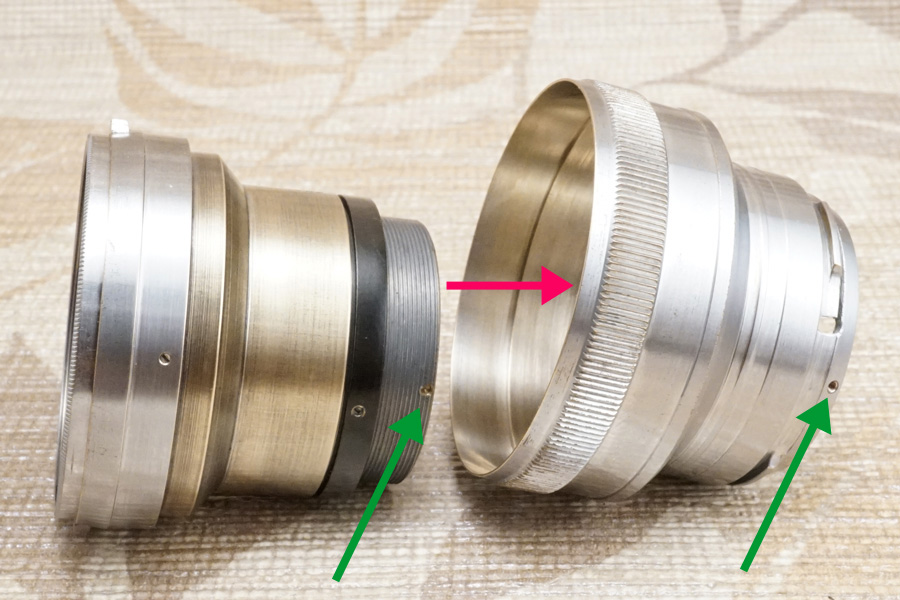

↑右隣に並べて撮影していますが (赤色矢印)「鏡筒保持用ガイド環」で、締め付け固定用のネジ穴が両サイドに1箇所ずつ備わるのが分かります。

↑右隣に並べて撮影していますが (赤色矢印)「鏡筒保持用ガイド環」で、締め付け固定用のネジ穴が両サイドに1箇所ずつ備わるのが分かります。

↑実際にネジ込むとこんな感じで組込まれます。するとブルー色の矢印で指し示しているようにイモネジで締め付け固定しますが、一つ前の写真のとおり下穴が用意されている以上、この位置を変更できません (それが製産時点であると言う意味)。

↑実際にネジ込むとこんな感じで組込まれます。するとブルー色の矢印で指し示しているようにイモネジで締め付け固定しますが、一つ前の写真のとおり下穴が用意されている以上、この位置を変更できません (それが製産時点であると言う意味)。

ところがその上に位置する「絞り環用ベース環」との間に赤色矢印で指し示すような隙間が空いてしまいます(汗)

・・これがこのモデルの設計面で最初のトラップになります(笑)

この黒色の環を過去メンテナンス時の整備者は「絞り環用ベース環の固定位置の締付環」と認識してしまった為に、この隙間が無くなったものの (それが正解だと思い込んでいた) 実はその分絞り環が下がってくるので、この後鏡胴をセットすると「絞り環の下辺が当たってしまい/干渉してしまい、絞り環操作が異常に硬くなる」と言う瑕疵に至ります(笑)

・・過去メンテナンス時の整備者は、それを全く理解できませんでした(笑)

ではどうして当方はそのトラップにハマらずにここまでクリアできたのかと言えば「絞り羽根が水平を維持できているのは完全開放位置だけ (最小絞り値側では重なる面積が増えて膨れ上がるから)」との「原理原則」に則れば「自ずと開閉環と絞り環用ベース環の連結/シリンダーネジの位置が確定する」ことを意味します。

要は「絞り環の操作性を決める要素とは何なのか???」について「原理原則」を理解している整備者なら、こんなトラップには引っかからないのです(笑)

・・既にこの時点で過去メンテナンス時の整備者の技術スキルがあからさまになった(笑)

逆に言うなら、プロのカメラ店様や修理専門会社様に在籍するプロの整備者の方々は、ここまでの解説や掲載写真を観ただけで既に気づいていなければイケマセンョね???(笑)

少なくとも決してプロではない当方 (マニアでもない整備者モドキ) は、バラした時点で「???」になっていて、過去メンテナンス時の整備者の所為が間違っていたことに気づいていましたから、プロの整備者なら当然に気づくべき内容です(笑)

よく「バラすのは特に技術スキルも必要なく、難しくもなく簡単だ!」と言いますが(笑)、その際「組み立て手順の判定 (正しく組み立てられていたのか否か)」を、バラし作業の進捗に従い都度下していくのは、実は「原理原則」を理解していない限り不可能です(笑)

だからこそ当方は、例え初めての扱いだったオールドレンズだとしても「バラした時の逆手順で組み立てていくと拙い」との気づきを得ることができます(笑) 逆に言うなら「バラしている最中に、常に組み立て手順を考察しながら解体している」ワケで、その時部位と部位との連携や構成パーツの駆動などを把握する「観察と考察」を経て、初めて「製産時点は、この順番で組み立てていただろう」と察しがつくワケで、別にサービスマニュアルなど手元に無くても全く困りません(笑)

もっと言うなら、さらに突っ込んで「どんなオールドレンズもほぼ同じ手順で組み立てていけば良いのですね!」との質問を頂きますが、それは全くの思い込みで「単に当方が自分のブログに載せるのに慣れているから、その順番で載せているだけ」であり、時々このブログでも述べていますが「同業者の営業補助を行わない」との考えから、敢えて違う手順で載せている (いつもと同じ順番にして載せている) ことだって多いのです(笑)

その意味で、このブログに載っている手順をそのまま真似て組み上げていくと、ちゃんとした駆動で適切に組み上がらないオールドレンズだって幾つもあります(笑)・・そんなことは「原理原則」を理解できていればすぐにバレるので、事前にハードルを上げているに過ぎません(笑)

当然ながら、コツや一番重要な説明は、ワザと故意に省いていたりしますし、そもそも写真撮影すら行っていません(笑)・・何故なら、その部分こそが「同業者の営業補助」になってしまうからです(汗)

(要は上の写真の解説すら、このモデルの整備を行う上での核心をついていないと言うこと)(笑)

それこそが今までの14年間に整備してきた3,400本を超えるオールドレンズの数であり、実績であり、そもそも「原理原則」を熟知しているからこその『証』なのだと言い切れます。

この整備済本数は当方が自分1人だけで扱ってきた本数なので、ちょっとしたプロのカメラ店様や修理専門会社様の扱い本数に匹敵するくらいの数とも指摘できます (もちろん在籍整備者数に比例しますが)。

しかしながら、それだけの本数を扱っていながら、未だに「原理原則」に則らずに「ごまかしの整備」に固執している整備とは・・はたしていったいどんな意義を持つのでしょうか?(笑)

・・プロの整備者の方々、是非貴方様方の哲学をご教授下さいませ!(笑)

↑いよいよ完成に近づきます(汗) 筐体を撮影していますが、写真下側が前玉側方向です。グリーン色の矢印で指し示している箇所にこの内部に格納される鏡筒を固定する目的と役目のイモネジ用のネジ穴が備わります。

↑いよいよ完成に近づきます(汗) 筐体を撮影していますが、写真下側が前玉側方向です。グリーン色の矢印で指し示している箇所にこの内部に格納される鏡筒を固定する目的と役目のイモネジ用のネジ穴が備わります。

↑こんな感じで左方向から完成した鏡筒が右側の鏡胴に入ります (赤色矢印)。この時、グリーン色の矢印で指し示している箇所にイモネジで締め付け固定されます。

↑こんな感じで左方向から完成した鏡筒が右側の鏡胴に入ります (赤色矢印)。この時、グリーン色の矢印で指し示している箇所にイモネジで締め付け固定されます。

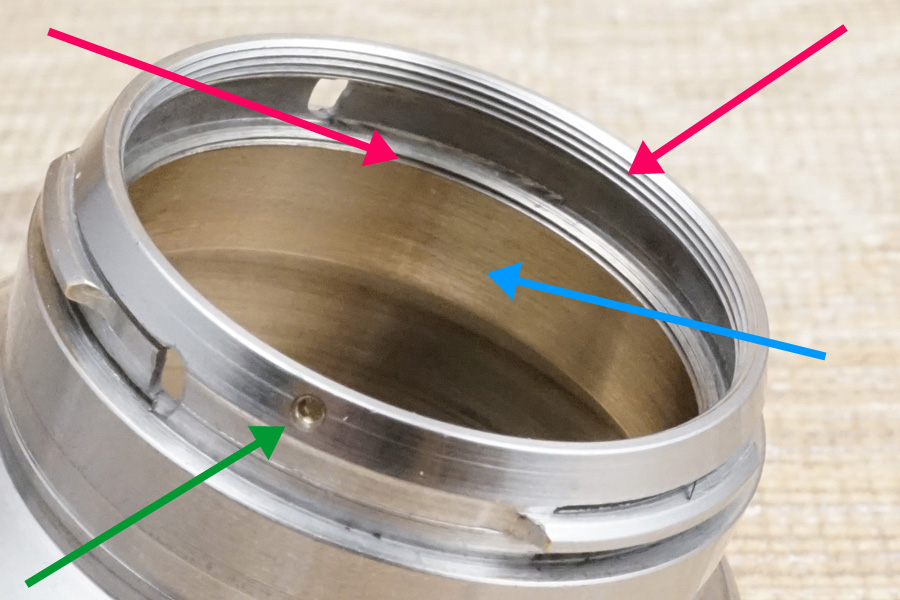

↑真鍮製/ブラス製で造られている鏡胴のマウント部内外を拡大撮影しました。すると内部に格納する鏡筒の締め付け固定用ネジ穴が備わり (グリーン色の矢印) そのほかに赤色矢印で指し示している箇所2箇所にネジ山が用意されているのが分かります。またブルー色の矢印で指し示している箇所鏡胴の内側/内壁も、当方の手による『磨き研磨』で平滑に仕上げてあります。

↑真鍮製/ブラス製で造られている鏡胴のマウント部内外を拡大撮影しました。すると内部に格納する鏡筒の締め付け固定用ネジ穴が備わり (グリーン色の矢印) そのほかに赤色矢印で指し示している箇所2箇所にネジ山が用意されているのが分かります。またブルー色の矢印で指し示している箇所鏡胴の内側/内壁も、当方の手による『磨き研磨』で平滑に仕上げてあります。

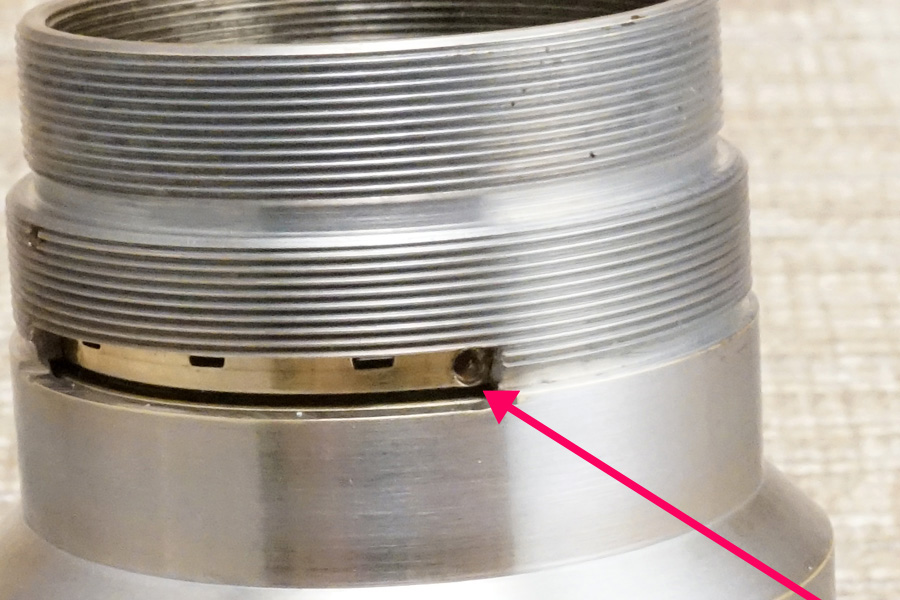

↑さらに今度は「バヨネットマウントの爪」の原理について把握する目的で、爪部分の裏側を拡大撮影しました。

↑さらに今度は「バヨネットマウントの爪」の原理について把握する目的で、爪部分の裏側を拡大撮影しました。

・・驚異的な設計です!(驚)

バヨネットマウントの爪の裏側は、こんなふうに計算づくで切削してあります(驚) ブルー色の矢印で指し示している箇所の切り欠き/スリット/開口部は「マウントの爪の上下に用意されている」のに、その切り欠き/スリット/開口部を保持しているのは「グリーン色の矢印で指し示している箇所1箇所だけ」なのです!(驚)

逆に言うなら「赤色矢印で指し示している箇所は保持部分を切削して切り離してある」設計なのが分かります。そしてそれらは全て「オレンジ色の矢印で指し示している箇所の楕円状の開口部/穴に繋がっている」ワケで、要は「マウントの爪がロックされる際に真鍮材/ブラス材が必ず撓るので、その応力を吸収してスムーズに/平滑にロック操作ができ、且つ解除時も必要以上にチカラを加えずともロック解除できる」機能を担保するが如く、このような複雑な応力の吸収システムとして切削しているのです!(驚)

・・凄いと思いませんか???(驚)

当方はスッカリ感心してしまい、何度もず〜ッと眺めてしまったくらいです(笑)

このような厳密で計算され尽くした設計と切削を「1936年時点でヤッてしまっている、戦前ドイツの工業能力の凄さ!」を褒め称えているのです!(涙)

・・素晴らしい! 本当に素晴らしいです!

↑外から普通に眺めただけでは、この「マウントの爪」の凄さが全く理解されませんが(笑)、その内側をチェックしてみれば「オソロシイほどの工業技術力」だったことが、当時のドイツの脅威としてまるで今さらながらに感じ取れます!(怖)

↑外から普通に眺めただけでは、この「マウントの爪」の凄さが全く理解されませんが(笑)、その内側をチェックしてみれば「オソロシイほどの工業技術力」だったことが、当時のドイツの脅威としてまるで今さらながらに感じ取れます!(怖)

どうして世の中の整備者の人達は、こういう要素について感動しないのでしょうか???(汗) 確かに当時の戦前日本も真鍮材/ブラス材の加工技術は世界トップクラスだったのは間違いありませんが、だからと言ってドイツの工業力を紹介しない手はないと思うのです(汗)

その一方で戦後でさえ日本のアルミ合金材削り出しに係る旋盤技術は開発途上だったのが真実です。超々ジュラルミンなども戦時中にようやくその加工技術に目処がつけられたくらいなので、そもそも戦前日本の旋盤技術が世界に誇れるレベルだったのは間違いなくとも、そこにアルミ合金材の加工がまるで空白だったことを忘れてはイケナイと思うのです。

日本でアルミ合金材削り出しの旋盤技術が本格的に発展していくのは戦後の話であり、戦前で既に切削して活用していたドイツとは雲泥の差です。さすがに1932年時点ではニッケル材を含有させるしか手法が確立できていませんでしたが、戦時中に使えるレベルにまであっという間にアルミ合金材削り出しの旋盤技術が上がります。特に陽極アルマイト仕上げすら日本よりも先行していたほどで、戦後日本がその技術を劇的に向上させるとあっという間に欧米諸国を引き離してしまいましたが、戦前レベルはまだまだドイツに肩を並べていなかったと、当方はみています(汗)

その意味で、なんだかんだ言ってもオールドレンズも金属材でできている工業製品である以上「旋盤機が命」だったのは製産の要だったのではないでしょうか???

さらにそこに歴史が続く光学硝子レンズの精製技術に合わせて、まるで競い合うように発達していった光学設計も、日本はまるで後発だったと言わざるを得ません。

もっと戦前ドイツの工業製品に真摯に向き合い、その工業力の凄まじさをちゃんと把握し、理解し、初めてオールドレンズの真の価値が納得できるのではないかと、当方はとても強く感じますね(涙)

ちなみに1936年と言えば、まさに当時のドイツナチス政権による「国威発揚のためのベルリンオリンピック」が開催された年でもあり、その際のオリンピック記録映画の撮影に「OLYMPIA SONNAR 180mm/f2.8」(実際のモデル銘にはOLYMPIAの文字は付随しない) が使われ、その実装光学系にまだ特許出願申請書を出願した直後のシングルコーティングが蒸着されていた事実が (その後のモノコーティングたるzeissのTではない)、まさにその精緻な画像とともに世界に知らされ、特に1932年発売の「CONTAX I型」同様、旧ソビエト軍に目をつけられてしまった背景の一つにもなっていたようです (軍需面での光学技術の切望)(汗)

そしてその通り、まさにそれを発端として1945年のドイツ敗戦時には旧ソビエト軍はCarl Zeiss Jenaの技術者含め、工場の機械設備や資材など、ありとあらゆるモノを本国に接収し、戦時賠償の一環としていますが、そもそも旧ソ連軍がベルリン侵攻時に軍レベルで「戦時賠償」のことなど考えていたハズがなく(笑)、要は「侵略したら全て自分達のモノ」と言う、まるで今現在のウクライナ戦争に相通ずる「アカ的思想」丸出しであり、今の21世紀になってもなお19世紀脳のままな「ロシアとロシア民族」なのがよ〜く分かります!

日本円で「僅か2千万円程度の遺族年金契約 (戦死により国から支払われるロシアの遺族年金のこと)」の為に、自ら志願兵になってウクライナの原野に赴き、その最前線の塹壕の中で凍えながらも、弾薬も食料も潤沢に供給されない環境の中で死んでいく様に、いったいどうして同情心など湧くでしょうか??? プーチンが音頭を取る体裁の良い「大祖国戦争」とは裏腹に、詰まるところ金目当てに歴とした独立国を侵略しているワケで、その事実にすら下手すれば意を介さない日本の政治家が居る始末で本当に異常です (日本が対峙するのはロシアだけではないのに)!(怒)

これからの戦争は、そういう大義名分など一切存在しない「傭兵的な概念の略奪戦争や領土拡張戦争」の下、資源と経済圏の確保に地政学を最大限に活用した「相変わらずの脅しの世界」で混沌としたカオスを招いていく様に、マジッに嫌気を感じます(泣)

話を戻して(汗)、そういうロマンや歴史や背景が詰まっているのもオールドレンズの大きな魅力であり、そこに工業技術の側面からも捉えた脚光を浴びせることこそが、金属相手にバラしている整備者の使命の一つなのではないかと、当方は本当に強く思います!

・・まだまだオールドレンズの魅力を探る努力が足りないと、未熟な当方は感じますね(涙)

だからこそ、今回は敢えて心して戦前の製産個体を調達するべく気合が入った次第です!(努)

ノンコートの実力を知り、1936年時点の工業力を知り、光学設計の経緯を知るにつけ、気づけばオールドレンズは「単なる撮影道具だけに終わらない」ハズなのです(汗)

・・ロマンは尽きません!(涙)

・・酒の肴になってくれても良いと思うのです!(涙)

ここからは完璧なオーバーホールが完了した出品商品の写真になります。

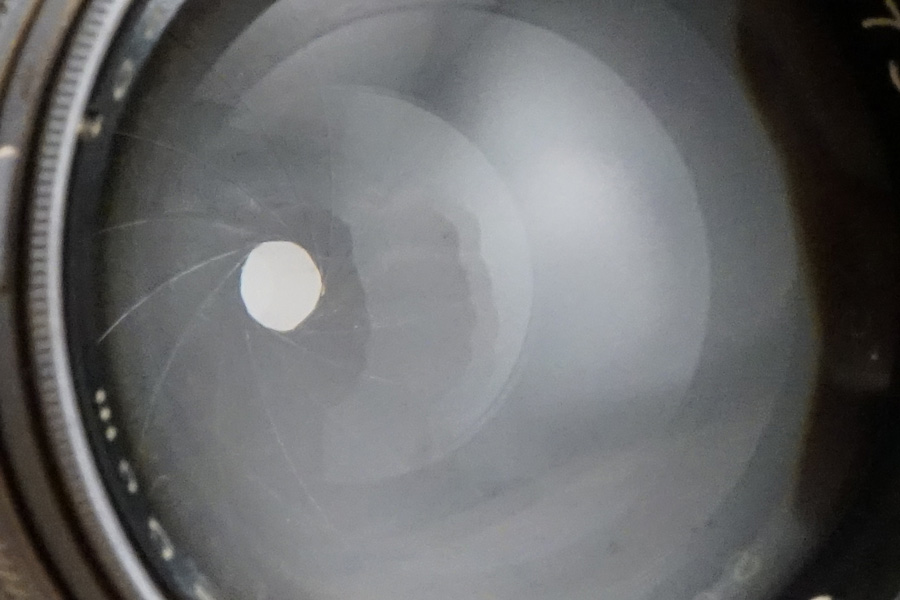

↑完璧なオーバーホールが終わっています。今回のオーバーホール済みでのヤフオク!出品は、相当気合が入っており、実際「戦前の1936年製」で「ノンコートの光学系」で、報告すべき瑕疵は「前玉中央の非常に薄いクモリ箇所のみ」と言う千載一遇の個体なので『即決価格は高めの設定を維持』します (値下げはありません)(汗)

↑完璧なオーバーホールが終わっています。今回のオーバーホール済みでのヤフオク!出品は、相当気合が入っており、実際「戦前の1936年製」で「ノンコートの光学系」で、報告すべき瑕疵は「前玉中央の非常に薄いクモリ箇所のみ」と言う千載一遇の個体なので『即決価格は高めの設定を維持』します (値下げはありません)(汗)

ご覧のように当初バラす前の「コバ端の白い浮き領域」が全て消え、且つ前述の「前玉中央の非常に薄いクモリ」も残りますが非常に薄いです。

一応撮影写真に影響を来さないよう、酸化セリウムを使いガラス研磨してクモリ部分を薄く低減させています。ノンコートですが「保護層は蒸着されている」とみているものの、酸化セリウムによる光学硝子研磨により明らかに光学ガラスの表層面の平滑性が変化していく為、非常に薄いクモリを完全除去してしまうまで追い込まずに「微かにクモリを残したままに仕上げている」次第です。

これは例えばガラス研磨してクモリを完全除去した後に素の光学硝子面が露出した時、ちゃんと再び「保護層の再蒸着」まで施すのなら、それはアリかも知れませんが、素のガラス面を剥き出しにしたままにすれば、経年劣化進行に伴いさらに酷いクモリが進行していきます(怖)

・・つまりガラス研磨によって露出させれば、製品寿命は結果的に短命化に進む(涙)

ではガラス研磨後にテキト〜なコーティング層を蒸着すれば良いのかと言えば、当方の考えは「NO」であり、それはその対象となるオールドレンズを将来に渡り残しているものの、実のところ再蒸着されたコーティング層は設計時点と乖離してしまい「光学設計者の企図からも全く以て乖離させてしまった描写性」として残っていくことを指し、それを次から次へと黙認していくと「いつの間にか擬物が市場に溢れてくる」ことになり、そのオリジナル性はどんどん消滅していきます(涙)

・・意図して擬物にせずとも、結果的にそうなっていく宿命(涙)

なのだと述べているワケで、自分本位に自分の都合だけでガラス研磨に出してしまう人も居ますが、当方はそういう所為を決して貶しはしないものの「それに明確に反対する!」と宣言しておきます(涙)

当方は光学硝子研磨の『〇〇磨き』には決して賛同しません!

あくまでもオリジナル性の存続だけを期待し続けます!

それは確かに「2%までが光路長設計時の許容範囲」として1%くらいの光学硝子研磨は問題ないとの立場にしても、その上から被せられる蒸着コーティング層は、明らかに製産時点を逸脱している「光学設計者の企図からの乖離」でしかなく、許容値の1%を研削してしまいギリギリの値の中で異なる蒸着コーティング層を被せた個体を「はたしてオリジナル性を維持できていると明言できるのか???」と問うているのです。

もっと言うなら、その『〇〇 磨き』した個体のオーバーホール/修理を承った時、光学系の光学硝子レンズを光学清掃しただけで、再蒸着したコーティング層があっという間に一瞬で剥がれて、ガラス研磨した素の状態に戻ります(怖)

はたしてその素の状態に戻ってしまった光学ガラス面は、その後の経年の中で耐えていけるのでしょうか???

いったい誰が耐性を明確に述べているのでしょうか??? その根拠は何ですか???

保護層すら蒸着してくれないその再蒸着の概念に、いったいどんな意義と根拠が存在するのか、誰かご教授下さいませ!

当方はそういう見てくれの良さ、外面の追求を最も嫌います!

その脅威を考え「適度なところでガラス研磨をやめている」ので、ご理解頂ける方にご落札頂くのがベストです!

願わくば、これから先50年の間に「簡易光学硝子研磨機」と「簡易コーティング層蒸着機」の両方が開発され、一般家庭でも使えるようになってくれれば、酷いクモリも残っていた価値が (その時初めて) 認められ、製産から150年越しのオールドレンズだって現れるかも知れません(笑)

↑の上の写真 (3枚) は、光学系前群のキズの状態を拡大撮影しています。すべて極微細な点キズを撮っていますが微細すぎて全部写りませんでした。

↑の上の写真 (3枚) は、光学系前群のキズの状態を拡大撮影しています。すべて極微細な点キズを撮っていますが微細すぎて全部写りませんでした。

・・前玉中央付近にごく薄い拭きキズとクモリが残ります。

当方は光学系内をLED光照射して撮影した写真を掲載しません。理由は、ご覧になる方すべてが光学系の知識やオールドレンズのことを知っている人とは限らないからです。そういう方々がご覧になった場合、残念ながらLED光照射した光学系内の写真は「適切に判定を下してもらえない」との懸念から、ワザと故意に写真撮影せず載せません。

その代わり、上の3枚目の写真のように光学系内を覗き込んだ写真は載せています。それを以て前述した前玉の薄いクモリの状況も判断できる角度と光の反射で撮影しています (一般的なヤフオク!出品者による、瑕疵要素を隠して撮影する手法とは真逆です)。それを信じるかどうかは勝手ですが、適切に光学系の状況を判定して頂けない方が居る以上、当方にとり不利益な撮影は好みません (不利益とは入札/落札の話ではなく、お金の話でもなく、真実を語っているか否かの判定で不利益を被ること指します)。その意味で、皆様とはそもそも受け取り方の齟齬があるのでこのような撮影手法を採り続けています。

・・光学系内をLED光照射して撮影しろとの指摘は、100%受け入れられません!

↑光学系内の透明度が非常に高い状態を維持した個体です。後玉露出面にカビ除去痕が複数残りますが、LED光照射でも薄いクモリや菌糸痕など視認できないレベルであり、総じてスカッとクリアです。

↑光学系内の透明度が非常に高い状態を維持した個体です。後玉露出面にカビ除去痕が複数残りますが、LED光照射でも薄いクモリや菌糸痕など視認できないレベルであり、総じてスカッとクリアです。

↑上の写真 (3枚) は、光学系後群のキズの状態を拡大撮影しています。すべて極微細な点キズを撮っていますが微細すぎて全部写りませんでした。

↑上の写真 (3枚) は、光学系後群のキズの状態を拡大撮影しています。すべて極微細な点キズを撮っていますが微細すぎて全部写りませんでした。

同様、3枚目の写真を見れば、後玉の経年劣化部分ですら、とてもクリアなのがご理解頂けると思います。これを光学系内にLED光照射で撮影すると、多くの場合で点キズや、今回の個体で言えば「微細な気泡」ですら、塵/埃、或いはキズとして受け取られてしまうからです。

逆に言うなら、光学系内をLED光照射した写真を当方が見れば、光学系のどの群に何が起きているのかをほぼ明確に把握できます。それが残念ながら皆様とは大きくかけ離れている経験値の一部です(汗)

従ってこの後に載せるヤフオク!出品ページ記載事項でも「敢えて神経質な人向けに大袈裟にキズの状況など多く記載している」ので、ご落札者様の多くが現ブツを確認した時に「とてもそんな数の目立つ点キズがあるように見えない」とおっしゃいますが、この点推し量ってご留意頂ければ助かります(泣)

3,400本以上のオールドレンズを今までに扱ってきた経験値から申し上げている光学系内の撮影手法と、リアルな現実の光学系に対する判定の厳しさに

ついて、今一度皆様にも考えて頂けることを期待するものであります。

【光学系の状態】(LED光照射で様々な角度から確認)

・コーティング劣化/カビ除去痕等極微細な点キズ:

(経年のCO2溶解に拠るコーティング層点状腐食)

前群内:20点以上、目立つ点キズ:20点以上

後群内:20点以上、目立つ点キズ:20点以上

・コーティング層の経年劣化:前後群あり

・カビ除去痕:あり、カビ:なし

・ヘアラインキズ:あり(前後群内僅か)

(前群内に極微細な薄い最大22mm長2本あり)

・バルサム切れ:なし (貼り合わせレンズあり)

・深く目立つ当てキズ/擦りキズ:なし

(但し前玉中央に非常に薄い拭きキズあり)

・光源透過の汚れ/クモリ (カビ除去痕除く):あり

(前玉中心付近の薄い拭きキズ近辺に非常に薄いクモリが微かに残ります/写真に影響なし)

・光学系内は透明度が非常に高いレベルです。

・その他:光学系内は微細な塵や埃が侵入しているように見えますが清掃しても除去できないCO2の溶解に拠る極微細な点キズやカビ除去痕、或いはコーティング層の経年劣化です。

・光学系内に「微細な気泡」が複数残っています。当時「気泡」は光学硝子材精製時に一定の高温度帯を維持し続けた『証』として受け取られ、製造メーカーは製品検査通過し出荷していました。写真撮影に影響しませんが、大きな玉ボケなどの内側に映り込むことはあります(玉ボケ自体が小さいため、まず視認できません)。目立つ点キズの項目に「微細な気泡」も含めカウントしています。

光学系の前群に比べて後群側のほうが、光に反射させて確認すると「保護層の経年劣化が多いように見える」ものの、それは光の反射でそのように視認できるだけで、光学系をLED光照射しつつ覗き込んでも一切視認できません。

但し、前玉中央付近の薄い拭きキズだけは視認できます (写真には影響しませんが)(汗)

↑13枚の絞り羽根もキレイになり、絞り環共々確実に駆動しています。絞り羽根が閉じる際は「完璧に真円の円形絞りを維持」しながら閉じていきます。

↑13枚の絞り羽根もキレイになり、絞り環共々確実に駆動しています。絞り羽根が閉じる際は「完璧に真円の円形絞りを維持」しながら閉じていきます。

ここからは鏡胴の写真になりますが、経年の使用感が僅かに感じられるものの当方にて筐体外装の「磨きいれ」を施したので大変落ち着いた美しい仕上がりになっています。「エイジング処理済」なのですぐに酸化/腐食/錆びが生じたりしません。

↑【操作系の状態】(所有マウントアダプタにて確認)

↑【操作系の状態】(所有マウントアダプタにて確認)

・絞り環塗布グリースは「粘性:中程度+軽め」を使い分けて塗布し距離環や絞り環の操作性は非常にシットリした滑らかな操作感で距離環を回す時のトルクの印象は「普通」人により「軽め」に感じ「全域に渡り完璧に均一」です。

・絞り環を回すとヘリコイドネジ山が擦れる感触が指に伝わります(神経質な人には擦れ感強め)。

・フィルター枠に一部変形箇所があるようですが真円度を検査する機械設備がないため確認できていません。付属品のフィルター着脱時は、そのネジ込みで非常に硬くなる箇所が幾つもありますが「気にせずそのまま最後までネジ込んで下さい」最後のほうで緩くなりネジ込みが完了します。また一番最初のネジ込みの際は、必ずネジ山が噛み合うのを確認してから強めにネジ込んでいって下さい。この件について事前告知済みの為、クレーム扱いしません。

【外観の状態】(整備前後関わらず経年相応の中古)

・距離環や絞り環、鏡胴には経年使用に伴う擦れやキズ、剥がれ、凹みなどありますが、経年のワリにオールドレンズとしては「美 品」の当方判定になっています (一部当方で着色箇所がありますが使用しているうちに剥がれてきます)。

・当方出品は附属品に対価を設定しておらず出品価格に計上していません(附属品を除外しても値引等対応できません)。

↑今回のオーバーホール済でのヤフオク! 出品に際しセットした附属品の一覧です。

↑今回のオーバーホール済でのヤフオク! 出品に際しセットした附属品の一覧です。

《今回のヤフオク! 出品に際し附属するもの》

❶ HAKUBA製MCレンズガード (新品)

❷ 本体『Sonnar 5cm/f1.5《1936年製》(CRF)』

❸ 汎用金属製被せ式後キャップ (新品)

❹ 汎用樹脂製スナップ式前キャップ (新品)

❺ クリーニング用ファイバークロス (新品)

↑付属している金属製の後キャップですが、汎用品です。中国製なので新品であるものの、キズや汚れが僅かに確認できます(汗)

↑付属している金属製の後キャップですが、汎用品です。中国製なので新品であるものの、キズや汚れが僅かに確認できます(汗)

↑本来はハメ込むとカパカパ状態なのですが(汗)、相応に抵抗/負荷/摩擦を感じるようアルミテープでテーピングしています (2箇所)。このテーピングを剥がすと再びカパカパ状態に戻ります(汗)

↑本来はハメ込むとカパカパ状態なのですが(汗)、相応に抵抗/負荷/摩擦を感じるようアルミテープでテーピングしています (2箇所)。このテーピングを剥がすと再びカパカパ状態に戻ります(汗)

↑赤色矢印で指し示しているように、基準●マーカーの位置に開放F値がちゃんと合致します。

↑赤色矢印で指し示しているように、基準●マーカーの位置に開放F値がちゃんと合致します。

↑ところが最小絞り値側「F11」では、ご覧のように手前位置 (赤色矢印) で絞り環が詰まって停止してしまいます(汗)

↑ところが最小絞り値側「F11」では、ご覧のように手前位置 (赤色矢印) で絞り環が詰まって停止してしまいます(汗)

これは鏡筒側面の切り欠き/スリット/開口部の切削が足りないように考えられますが、だからといって切削すると「その分絞り羽根が閉じられ膨れ上がるチカラが増大する」ことから、それを「絞り羽根にプレッシングしてあるキー (金属棒) の脱落脅威」と捉え、敢えて製産時点のオリジナルのままを維持させています。

もちろん切削は簡単なのでピタリと位置合わせできますが、その一方でもう既に一部の絞り羽根数枚が「キーの抵抗/負荷/摩擦が増えている」のを確認している為、敢えて処置を見送りました。この点ご認識下さいませ。

また上の写真でネジ込みが終わっている付属品のフィルターは、その着脱が非常に硬いです (キーキー音は鳴らないレベルですが、それに近い硬さです)。

これは鏡筒のフィルター枠に打痕があり極僅かに変形しているようにみられます。しかし真円度を検査する機械設備がないので当方では分かりません(汗)

真鍮材/ブラス材なので、下手に叩き込んだりするとあっという間に曲がる/変形するので処置していません(怖) フィルターの着脱が硬くなる原因は、おそらく打痕の際/変形の際にネジ山まで変形してしまったのだと推測できますが、どのネジ山なのかも分かりません(汗)

着脱時は先ず一番最初のネジ込み時に「確実にネジ山に噛み合うことを確認してからネジ込む」ことを必ず留意下さいませ。これを怠るとカジリついて外せなくなるばかりか、下手すれば絞り環も回らなくなります!(怖)

・・或る意味、真鍮材/ブラス材の欠点です(泣)

またネジ山が噛んだことを確認後は、そのまま硬くてもムリヤリにネジ込んでいって下さい。時々軽くなったりしますが、また再び硬くなります(汗) それを何回か繰り返しつつネジ込むと、最後のほうで軽くなって終端までネジ込みが完了します。

外す際は、フィルターを保持したまま、やはり強く回して外していって下さいませ。ちゃんと外せますし、フィルターのネジ山も本体フィルター枠のネジ山も摩耗などしていません(笑)

要は「真鍮材/ブラス材が応力で撓って対応している状況」なのが、削れが残らないことで確認できます(汗)・・それが真鍮材/ブラス材です(汗)

無限遠位置 (当初バラす前の位置から改善/amedeoアダプターでピタリの位置)、光軸 (偏心含む) 確認や絞り羽根の開閉幅 (開口部/入射光量) と絞り環絞り値との整合性を簡易検査具で確認済です。

被写界深度から捉えた時のこのモデルの無限遠位置を計算すると「焦点距離:50㎜、開放F値:f1.5、被写体までの距離:65m、許容錯乱円径:0.026㎜」とした時、その計算結果は「前方被写界深度:33m、後方被写界深度:∞m、被写界深度:∞m」の為、40m辺りのピント面を確認しつつ、以降後方の∞の状況 (特に計算値想定被写体の70m付近) をチェックしながら微調整し仕上げています。

・・一言に無限遠位置と述べてもいったいどの距離で検査したのかが不明瞭ですね(笑)

↑当レンズによる最短撮影距離90cm付近での開放実写です。ピントはミニカーの手前側ヘッドライトの本当に「球部分」にしかピントが合っていません (このミニカーはラジコンカーなのでヘッドライトが点灯します)。カメラボディ側オート・ホワイト・バランス設定はOFFです。

↑当レンズによる最短撮影距離90cm付近での開放実写です。ピントはミニカーの手前側ヘッドライトの本当に「球部分」にしかピントが合っていません (このミニカーはラジコンカーなのでヘッドライトが点灯します)。カメラボディ側オート・ホワイト・バランス設定はOFFです。

各絞り値での「被写界深度の変化」をご確認頂く為に、ワザと故意にピントはミニカーの手前側ヘッドライトの本当に電球部分に合わせています。決して「前ピン」で撮っているワケではありませんし、光学系光学硝子レンズの格納位置や向きを間違えたりしている結果の描写でもありません (そんな事は組み立て工程の中で当然ながら判明します/簡易検査具で確認もして います)。またフード未装着なので場合によってはフレア気味だったりします。

↑アダプターの距離計を回して設定絞り値「f2」で撮影しています。

↑アダプターの距離計を回して設定絞り値「f2」で撮影しています。

↑さらに回してf値「f2.8」で撮りましたが、ピント面がズレてしまい「奥のほうのヘッドライトの電球にピントが合っている」状況です(汗)

↑さらに回してf値「f2.8」で撮りましたが、ピント面がズレてしまい「奥のほうのヘッドライトの電球にピントが合っている」状況です(汗)

↑f値「f8」です。そろそろ絞り羽根が閉じてきているので「回折現象」の影響も現れ、焦点移動が起きています(汗)

↑f値「f8」です。そろそろ絞り羽根が閉じてきているので「回折現象」の影響も現れ、焦点移動が起きています(汗)

◉ 回折現象

入射光は波動 (波長) なので光が直進する時に障害物 (ここでは絞り羽根) に遮られるとその背後に回り込む現象を指します。例えば、音が塀の向こう側に届くのも回折現象の影響です。

入射光が絞りユニットを通過する際、絞り羽根の背後 (裏面) に回り込んだ光が撮像素子まで届かなくなる為に解像度やコントラスト低下が発生し、眠い画質に堕ちてしまいます。この現象は、絞り径を小さくする(絞り値を大きくする)ほど顕著に表れる特性があります。

◉ 被写界深度

被写体にピントを合わせた部分の前後 (奥行き/手前方向) でギリギリ合焦しているように見える範囲 (ピントが鋭く感じる範囲) を指し、レンズの焦点距離と被写体との実距離、及び設定絞り値との関係で変化する。設定絞り値が小さい (少ない) ほど被写界深度は浅い (狭い) 範囲になり、大きくなるほど被写界深度は深く (広く) なる。

◉ 焦点移動

光学硝子レンズの設計や硝子材に於ける収差、特に球面収差の影響によりピント面の合焦位置から絞り値の変動 (絞り値の増大) に従い位置がズレていく事を指す。