◎ TOKYO KOGAKU (東京光学) RE GN TOPCOR M 50mm/f1.4(RE/exakta)

(以下掲載の写真はクリックすると拡大写真をご覧頂けます)

写真を閉じる際は、写真の外 (グレー部分) をクリックすれば閉じます

![]()

オーバーホール/修理ご依頼分ですが、今回はブログ掲載の指示により

オーバーホール/修理ご依頼分ですが、今回はブログ掲載の指示により

有料で掲載している為、ヤフオク! 出品商品ではありません。

(オーバーホール/修理ご依頼分の当ブログ掲載は有料です)

今回の扱いが3本目 (累計) になりますが、つい先日このモデルについてオーバーホール/修理のご依頼分を当ブログに掲載したばかりです。それが火付け役になってしまい今回のオーバーホール/修理をご依頼頂きました。ありがとう御座います!

しかし、正直なところ大変厄介な構造のモデル (おそらく東京光学製標準レンズの中で最も厄介) なのであまり関わりたくないのがホンネですが、実はもう1本手元に次のオーバーホール/修理ご依頼分として別の方の個体が届いています(笑)

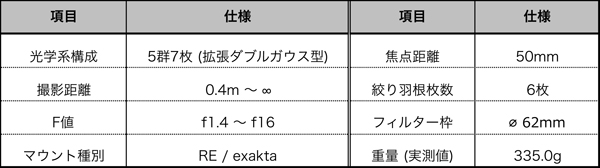

今回扱うモデルは、最近とみに市場価格が高騰している銘玉と讃えられている東京光学製標準レンズ『RE GN TOPCOR M 50mm/f1.4 (RE/exakta)』です。当時の東京光学製標準レンズの中にあって「唯一のマルチコーティング」モデルであるが故に、モデル銘の中に「M」刻印が含まれています。

従って右写真の下位格モデル (標準レンズ)「RE GN TOPCOR 50mm/

従って右写真の下位格モデル (標準レンズ)「RE GN TOPCOR 50mm/

f1.8 (RE/exakta)」はモノコーティングのままです。

当然ながら開放f値が「f1.8」と普及帯の明るさなのですが、この「RE GNシリーズ」だけはそのような捉え方をすると正しく認識できていません。

この「RE GNシリーズ」の最大の特徴は、手に取って操作してみればすぐに「えッ?!」とオドロキを伴って理解できますが、無限遠位置から距離環を回した時に途中からいきなり「ググ〜ッ」と鏡筒が飛び出てくる他のオールドレンズとは異なる繰り出し/収納方式をする点にあります (通常繰り出し/収納は一定量なのが一般的)。

この「RE GNシリーズ」の最大の特徴は、手に取って操作してみればすぐに「えッ?!」とオドロキを伴って理解できますが、無限遠位置から距離環を回した時に途中からいきなり「ググ〜ッ」と鏡筒が飛び出てくる他のオールドレンズとは異なる繰り出し/収納方式をする点にあります (通常繰り出し/収納は一定量なのが一般的)。

つまり「可変直進式ヘリコイド駆動」なのですが、それは内部構造に「昇降機能」を持たせているからに他なりません。

では何故そのような特異な駆動方式で設計したのかと言えば「フラッシュマチック装備」が最大の目的です。

では何故そのような特異な駆動方式で設計したのかと言えば「フラッシュマチック装備」が最大の目的です。

1973年に東京光学から発売された一眼レフ (フィルム) カメラ「TOPCON SUPER DM」のセットレンズとして登場した標準レンズで、東京光学としては初のマルチコーティング化モデルでした。

この一眼レフ (フィルム) カメラの最大の特徴は、オートワインダー (フィルム自動巻き上げ機構) を初めて装着できるように設計され、且つ標準セット品として発売された点です。さらにセットレンズの標準レンズ (開放f値:f1.4/f1.8の2モデルが用意されていた) にはフラッシュマチック機構を装備した点も当時非常に注目を浴びたようです。

このフラッシュマチック機構は、ストロボのガイドナンバー (GN) をセットすると、自動的に適合する (ストロボの照射光が届く) 撮影距離と絞り羽根の開閉幅 (開口部の大きさ/カタチ/入射光量) が連動してセットされ、且つ絞り環のクリック感まで解除されてシームレスに (実絞り状態のまま) ピント合わせに集中できると言う優れモノです。

このフラッシュマチック機構の使い方はこのブログの最後のほうで解説していますので、興味がある方はご参照下さいませ。

すると確かにフラッシュマチック機構を使わない (フラッシュ撮影をしない) なら意味がありませんが、実はフラッシュマチック機構を装備するが為に「専用の光学設計が必要だった」点が大変重要です。もちろん距離環の駆動方式 (鏡筒の繰り出し/収納) が特異である点も加味されますが、それは何だかんだ言って写真には結果として現れません。

内部にヘリコイド (オスメス) を有せず「昇降機能」によるシームレスな (可変式の) 鏡筒繰り出し/収納方式を採用すると同時に「マルチコーティング化」による解像度の向上と収差改善から、必然的に「屈折率の追求が必須」に至ったと推察します。その結果光学硝子材に「酸化トリウム」を含有した、俗に言う「アトムレンズ (放射線レンズ)」である事を考慮しなければイケマセン。

つまり焦点距離が僅かに異なるものの同一開放f値「f1.4」ながらモノコーティングのままである「RE,AUTO-TOPCOR 58mm/f1.4」とは全く別次元の描写性に至っている点を汲みしなければ、このモデルの素晴らしさは理解できないと考えます。全てはまさしく東京光学の意地を架けたとも言える「フラッシュマチック機構」相互から始まった話であり、しかし悲しいかな、東京光学は1973年にこの一眼レフ (フィルム) カメラ「TOPCON SUPER DM」を発売後、1977年に「TOPCON RE200」1978年「TOPCON RE300」そして最終モデルたる「TOPCON RM300」発売後、ついに1981年にはフィルムカメラ市場から撤退してしまいました。思えばマウント規格として「exaktaマウント」を採り入れた独自規格「REマウント」を採用したがために、その規格上の制限から逃れられず次代へのマウント変更もままならないまま消えていく運命を辿ったのかも知れません。

● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ●

上の写真はFlickriverで、このモデルの特徴的な実写をピックアップしてみました。

(クリックすると撮影者投稿ページが別ページで表示されます)

※各写真の著作権/肖像権がそれぞれの投稿者に帰属しています。

◉ 一段目

左端からシャボン玉ボケが破綻して円形ボケへと変わっていく様をピックアップしています。4群6枚のダブルガウス型光学系を拡張して後群側に1枚追加した5群7枚拡張ダブルガウス型光学系なので、基本的にダブルガウス型光学系の素養が表れますが意外にも円形ボケは繊細で明確なエッジを伴って表出するので、円形ボケのファンの方には堪らないでしょう。特に円形ボケのエッジが際立ちすぎて違和感になりにくい表出の印象が、これはこれで特徴的だと考えます (明確な真円のシャボン玉ボケが好きな方にはちょっと物足りないかも)。

◉ 二段目

左端から収差の影響をふんだんに残した背景ボケ/収差ボケをピックアップしましたが、当時こそたいして評価されなかったこれらボケ味が今は逆に「ボケ味の引き出しの多さ」になり写真の演出効果に大きく貢献してくれます。

◉ 三段目

ピント面は大変繊細なエッジを伴いながらも非常にカリカリで鋭く明確なインパクトを残す合焦をしますが、決して違和感や誇張感に偏らず自然なニュアンスで写し込むのが素晴らしいです。また巷で「トプコンの赤」と揶揄されるとおり、ご覧のような独特な赤色で発色します。バラのこの色をちゃんと残せるのも凄いですが、さらに右端の写真で赤色が色飽和せずにここまでビビットな印象で (決して違和感を感じずに) まとまってしまうのにオドロキです。被写体の材質感や素材感を写し込む質感表現能力に優れている事が、これら実写を観ただけでも理解できます。

◉ 四段目

左端で人物撮影をピックアップしましたが、ピント面が鋭く質感表現能力に優れ、且つその次の2枚の写真のとおり暗部が粘って潰れにくいダイナミックレンジの広さがあるのに、どうして人肌表現にリアルさが足りないのかがちょっと分かりません (納得できません)。単に撮影時のスキルの問題なのか結論を出せない状態です。

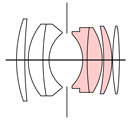

光学系は後群側に1枚追加した5群7枚の拡張ダブルガウス型構成です。右構成図の中で 部分の第3群〜第4群の光学硝子材に「酸化トリウム」を含有させた、俗に言う「アトムレンズ (放射線レンズ)」です。逆に言えば、その他の群 (第1群〜第2群と第5群) には「酸化トリウム」は含まれていません。

光学系は後群側に1枚追加した5群7枚の拡張ダブルガウス型構成です。右構成図の中で 部分の第3群〜第4群の光学硝子材に「酸化トリウム」を含有させた、俗に言う「アトムレンズ (放射線レンズ)」です。逆に言えば、その他の群 (第1群〜第2群と第5群) には「酸化トリウム」は含まれていません。

右図は今回バラして清掃時にデジタルノギスで計測しほぼ正確にトレースした構成図です。

当方が計測したトレース図なので信憑性は低いですから、ネット上で確認できる大多数の構成図のほうが「正」です (つまり当方のトレース図は参考程度の価値もありません)。

(各硝子レンズのサイズ/厚み/凹凸/曲率/間隔など計測)

左写真は今回の個体の光学系から取り出した、第3群〜第4群の「酸化トリウム」を硝子材に含有した光学ガラスレンズです。ご覧のように経年による「ブラウニング現象」が生じて赤褐色化しています。これを指して一般的には「黄変化」と呼ばれますが、当方が2,000本以上今までオーバーホールしてきたオールドレンズを見ていると「酸化トリウム」含有の場合は単に黄色く変色するだけではなく「赤褐色化」します。

左写真は今回の個体の光学系から取り出した、第3群〜第4群の「酸化トリウム」を硝子材に含有した光学ガラスレンズです。ご覧のように経年による「ブラウニング現象」が生じて赤褐色化しています。これを指して一般的には「黄変化」と呼ばれますが、当方が2,000本以上今までオーバーホールしてきたオールドレンズを見ていると「酸化トリウム」含有の場合は単に黄色く変色するだけではなく「赤褐色化」します。

左写真は、取り出した硝子レンズを24時間UV光を照射していわゆる「黄変化」を低減させた状態を撮っています。

左写真は、取り出した硝子レンズを24時間UV光を照射していわゆる「黄変化」を低減させた状態を撮っています。

すると、それでもなおまだ「黄色っぽく」見えているのですが、これはコーティング層の化学反応で変質してしまった部分で、これ以上UV光の照射を続けても変わりません。

実際は現物の光学ガラスレンズを1枚ずつ確認すると「レモンイエロー」にうっすらと色付いているのですが、格納筒の中に全ての群がセットされると「相応に黄変化が残っている状態」に見えます。単に「黄変化」としてしまうと、いわゆる「コーティング焼け」で黄色っぽくなっている場合と区別が付かなくなるので、当方では敢えて「赤褐色化」と呼んでいます (当方の勝手な判断です)。

紫外線の照射で「黄変化」が改善できると言うことは、つまり使われずに保管期間が長くなると再び「黄変化が進行する」と言えます。逆に言えば時々撮影していれば (特に外に持ち出していれば) 入射光が光学系内に入る分、変質しにくい話になると考えます。

ところで、この「酸化トリウム」の光学硝子材への含有は、世界中の光学メーカーで1950年代後半辺りから1960年代に多く採用されましたが、前述の「ブラウニング現象」の問題から代替材として1970年代に入ると日本の光学メーカーも含め「ランタン材」を使うようになりました。

今回のモデルが発売された時期は1973年です。では、どうしてこのタイミングで敢えて「酸化トリウム」を硝子材に含有してきたのでしょうか? ヒントは「酸化トリウム」の含有により「屈折率を20%代まで向上できる」点です (ランタン材は10%代まで向上が期待できる)。

逆に言えば、年代として他社光学メーカーでも挙って「酸化トリウム」含有をやめてきている時期なのに、東京光学では「フラッシュマチック機構」の装備から必然的にシームレスな光学性能が必要になってしまい、結果的に「敢えて酸化トリウムを硝子材に含有した」とも言え、このモデルが「銘玉」と評価され続けているポイントの一つでもあると考えます (何故なら、シームレスな鏡筒の繰り出し/収納の中で酸化トリウムを含有しなければこれだけの鋭くも違和感の無い自然なピント面を構成できなかっただろうから)。

つまりは全てが「フラッシュマチック機構」装備からスタートし、一切の妥協を捨てて (当時の慣習を捨てて) 可能な限り追求し続けた結果のオールドレンズだあったと、当方は評価しています。それゆえ、レンズ銘板の「M」は単なるマルチコーティングだけの意味に留まらず「東京光学の威信を架け」有終の美を飾った気概として捉えるべきとロマンが広がります。

![]()

今回のオーバーホール/修理は、届いた荷物の中に同梱されている「お知らせ頂きたい内容」の紙にビッシリと「DOH前後の写真掲載と解説」のご指示が書き連ねられていました(笑)

それは当方の「DOH」の良さを知らしめる為とのご厚意をヒシヒシと感じたのですが、正直なところ作業する前の段階で既に意気消沈してしまった次第です(笑)

その理由は、普段このブログに掲載している時のスタンスと同じですが「DOH」を施す前後の写真を撮影する難しさ (大変さ) はコトバでは言い表せないほどだからです。と言うのも、当方の写真センスの無さ (撮影スキルの低さ) 故の話ですが、写真に撮ると全てキレイに写ってしまい、目で見れば酷い状況が一目瞭然なのに写真では全く掴めない (写し込めない) のです。

【オーバーホール時の各工程所用時間】

① 完全解体:1時間

② 溶剤による洗浄:0.5時間

③ 固着剤剥がし:0.5時間

④ DOH (磨き研磨):2時間

⑤ 洗浄 (2回目):0.5時間

⑥ 組み立て/調整 (正味):3.5時間

⑦ 検査 (再調整含む):1.5時間 (⑥に含まれる)

合計:8時間 (最低)

すると、普段オールドレンズをバラすのに①の1時間で済んでいる工程が今回は「3時間」かかり、さらに⑥の組み立て工程でも再び写真撮影が必要になった為「5時間」かかりました(笑)

それは単に撮影するだけで状況が掴める写真として残れば話は簡単ですが、実際は何枚も写真を撮って、且つその際に角度や向きなど「ブログで実際に解説する時のストーリー」まで考えつつ撮影していく作業ですから (写真に後から矢印や解説を加える為)、とんでもない作業に至る事が最初から容易に推察できます。

それで作業に取り掛かる前段階で既に意気消沈状態だったワケです(笑) 大変申し訳御座いませんが (今回は覚悟して頑張りましたが)「DOH前後の写真掲載と解説」のご指示は「今回限り」として次回以降はご勘弁頂きたくどうぞよろしくお願い申し上げます (正直疲れました)(笑)

なお基本的にそのようなご要望があるかと考え「DOH」のページで作業前後の比較写真を載せていますから、申し訳御座いませんが個別のオーバーホール/修理に関しての個体の状況は「妄想して頂く」事でご容赦下さいませ(笑)

● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ●

左写真は当初バラす前の時点で撮影している鏡胴写真です。赤色矢印部分に距離環から染み出てきている「油成分 (液性)」がヒタヒタと附着しています。

左写真は当初バラす前の時点で撮影している鏡胴写真です。赤色矢印部分に距離環から染み出てきている「油成分 (液性)」がヒタヒタと附着しています。

実際の現物はもっと明確に油成分の附着箇所がヌルッと視認できるのですが、撮影するときれいに写ってしまいます (この写真も8枚ほど撮影した中から最も分かりやすいモノをチョイス)(笑)

こちらもバラす前の段階で撮影した前玉方向から光学系内を覗き込んだ時の写真です。

こちらもバラす前の段階で撮影した前玉方向から光学系内を覗き込んだ時の写真です。

絞り環の設定は「開放状態」なのですが、赤色矢印で指し示した箇所に絞り羽根が顔出ししています (6枚全ての絞り羽根が顔出し状態)。

つまり開放設定時に「完全開放していない個体」と言えます。

同じ方向 (前玉側方向) から今度は最小絞り値「f16」まで閉じた状態を撮影しました。当初開放時に絞り羽根が顔出ししていた分、絞りユニット内部の開閉環制御の微調整が狂っている為に最小絞り値側は「閉じすぎている状態」と言えます。

同じ方向 (前玉側方向) から今度は最小絞り値「f16」まで閉じた状態を撮影しました。当初開放時に絞り羽根が顔出ししていた分、絞りユニット内部の開閉環制御の微調整が狂っている為に最小絞り値側は「閉じすぎている状態」と言えます。

また光学系内の塵/埃も含めた汚れの状況も確認できると思います。

実際にバラし始めると、まずレンズ銘板とフィルター枠を取り外した時の写真 (左) です。これがなかなか上手く撮影できなかったのですが10枚以上撮って諦めました (本当に写真が下手クソ!)(笑)

実際にバラし始めると、まずレンズ銘板とフィルター枠を取り外した時の写真 (左) です。これがなかなか上手く撮影できなかったのですが10枚以上撮って諦めました (本当に写真が下手クソ!)(笑)

光学系 (前玉) の格納筒周囲アルミ合金材 (の縁) にヒタヒタと液化した油成分が相当量全周に渡って附着しています (赤色矢印)。

こちらは今度は外したフィルター枠の裏側 (内部) を撮影しましたが、やはり赤色矢印部分に液化した油成分がヒタヒタ状態で全周に渡って附着しています。

こちらは今度は外したフィルター枠の裏側 (内部) を撮影しましたが、やはり赤色矢印部分に液化した油成分がヒタヒタ状態で全周に渡って附着しています。

実はこのように「液化した油成分」がヒタヒタと附着している事は、多くのオールドレンズでバラした際に見られる現象ですが、今回の個体は別の理由です。

左写真は外した光学系前群の硝子レンズ格納筒を横方向から撮影しています。

左写真は外した光学系前群の硝子レンズ格納筒を横方向から撮影しています。

何とネジ部に「白色系グリース」が塗ってあります (白っぽいモノが白色系グリース)(笑) 普通硝子レンズ格納筒にはグリースを塗りません(笑)

光学系前群を取り外したので、問題の絞りユニットを撮影しました。

光学系前群を取り外したので、問題の絞りユニットを撮影しました。

すると前述のように絞り環が「開放状態」にセットされているにも拘わらず、ご覧のように絞り羽根が顔出ししています。

さらに問題なのが赤色矢印とグリーンの矢印の相違で「絞り羽根の顔出し量が違う」点です。

光学系内で使っている「硝子レンズ締付環」を2つ並べて撮っていますが、赤色矢印 (左側) は真鍮製であるのに対し右側 (グリーンの矢印) はアルミ合金材です。しかし共に必要箇所には「メッキ加工」が施されており、一部は「マットな梨地仕上げ」でメッキを被せています。

光学系内で使っている「硝子レンズ締付環」を2つ並べて撮っていますが、赤色矢印 (左側) は真鍮製であるのに対し右側 (グリーンの矢印) はアルミ合金材です。しかし共に必要箇所には「メッキ加工」が施されており、一部は「マットな梨地仕上げ」でメッキを被せています。

今回の個体はこれら締付環を「黒色遮光塗料で着色」していたので既に剥がした写真です。

これは非常に多くのオールドレンズで実際に塗られている事が多いのですが、必要ない箇所まで「黒色遮光塗料」が反射防止目的で塗られています。

上の写真で言えば、溶剤で拭いただけで左側の真鍮製締付環は真鍮材の部分が剥き出しになりました。一方右側の黒色締付環は「黒色のメッキ加工」が施されているので溶剤で拭いても取れません (剥がれません)。

メッキ加工で被してある箇所は「溶剤で溶けない」のが一般的ですから、これはメーカーが製産時に被せたメッキ加工である事が判ります。

何を言いたいのか?

今回は過去メンテナンス時に塗られた「黒色遮光塗料」が油性マジックではありませんでしたが(笑)、油性マジックを使うとインキ成分が経年で揮発してしまい、下手すれば光学硝子面に附着して非常に薄いクモリに至ります。もちろんそれはそのまま写真に影響しますから「処置した事が仇となる」良い例だと考えます。

今回のこの「必要外の箇所に黒色遮光塗料を塗る」行為は、実は過去メンテナンス時の整備者の「自己満足」でしかあり得ません(笑)

理由は、そもそもメーカーが製産時点で必要ないから反射防止膜のメッキ加工を施していないワケで、そこに敢えて塗ってしまう事で「締付環の締め付け量/締め付け強度」が変わってしまう事が問題なのです。

と言うのも、今回の個体をバラす前の実写チェックで「ピント面が極僅かに甘い印象」を感じたのですが、バラすと光学系の一部の締付環が容易に回っていました。つまり最後までキッチリ締め付けされていなかった事になります。

この当時の設計諸元値として大方の光学メーカーでは「誤差:±0.02mm」は最低でも執っているハズですから、はたして「締付環の締め付け量がもしも足りなかったどうするのか?」とどうして考えないのか不思議でなりません。

要は真っ黒に塗る事で整備者自身が「内面反射を防いでいるつもり」になっているだけで、実のところ製産時点に必要性が無いからそのままだった締付環だったりします。すると「黒色遮光塗料」を塗ってしまう事で、その塗料が締め付けの抵抗/負荷/摩擦となって適正な締め付け量を確保できていなかったからこそ「ピント面が甘くなってしまった」と言えるのではないでしょうか?

ロクなことをしません! (おかげで剥がす作業をするハメになる)(怒)

左写真は光学系前群の第1群と第2群を格納する硝子レンズ格納筒を撮っていますが、ご覧のように内外共に全ての場所が「マットな梨地仕上げ」でメッキ加工されています。極微細な凹凸を伴う表層面なのが「梨地仕上げ加工」の特徴ですが、それはまさに「経年の揮発油成分の侵入/流入を防ぐ」のが目的ですから、当然ながらグリースを塗るバカなど居ません(笑)

左写真は光学系前群の第1群と第2群を格納する硝子レンズ格納筒を撮っていますが、ご覧のように内外共に全ての場所が「マットな梨地仕上げ」でメッキ加工されています。極微細な凹凸を伴う表層面なのが「梨地仕上げ加工」の特徴ですが、それはまさに「経年の揮発油成分の侵入/流入を防ぐ」のが目的ですから、当然ながらグリースを塗るバカなど居ません(笑)

今度は光学系後群側の硝子レンズ格納筒を撮りました (左写真)。ご覧のように内外共にアルミ合金材剥き出しのままの箇所があります (一部だけマットな梨地仕上げのメッキが被さっている)。

今度は光学系後群側の硝子レンズ格納筒を撮りました (左写真)。ご覧のように内外共にアルミ合金材剥き出しのままの箇所があります (一部だけマットな梨地仕上げのメッキが被さっている)。

ここも光学ガラスレンズが締付環で締め付け固定されて入るワケですが、やはり「黒色遮光塗料」でビッチリ塗られていたので最後までキッチリ締め付けされていませんでした (溶剤で剥がした後の写真)。

結局この過去メンテナンス時の整備者はちゃんと「黒色遮光塗料」を用意して塗っているワケですが、このモデルを解体して組み立てられる技術スキルを有する整備者なので「プロの仕業」と言えます (シロウト整備ではムリ)。するとやみくもに「黒色遮光塗料」を塗ったくっているワケで、プロのクセに「原理原則」すら何も考えていない「低俗な整備」の一種です!

● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ●

オーバーホールのため解体した後、組み立てていく工程写真を解説を交え掲載していきます。すべて解体したパーツの全景写真です。

↑ここからは解体したパーツを使って実際に組み立てていく工程に入ります。上の写真は全ての構成パーツに当方による「磨き研磨」を施した後なのでピッカピカに光り輝いていますが、輝かせるのが目的ではなく「磨き研磨」することで「表層面の経年の酸化/腐食/錆びを除去する事で最低限の平滑性を担保する」事が最終目的です。

↑ここからは解体したパーツを使って実際に組み立てていく工程に入ります。上の写真は全ての構成パーツに当方による「磨き研磨」を施した後なのでピッカピカに光り輝いていますが、輝かせるのが目的ではなく「磨き研磨」することで「表層面の経年の酸化/腐食/錆びを除去する事で最低限の平滑性を担保する」事が最終目的です。

その「平滑性を取り戻す」理由は、それによって「各部位からの適正なチカラの伝達が適う」からであり、それはそのままイコール「必要外のグリース塗布を排除できる」事になり、再び数十年の使用に於いてオールドレンズ内部に廻ってしまう「揮発油成分」を抑えられる事にも繋がります。その結果さらなる光学系コーティング層の経年劣化を防ぎ製品寿命を長らえる。

これこそが当方が実施している「DOH」の目的と意義です。

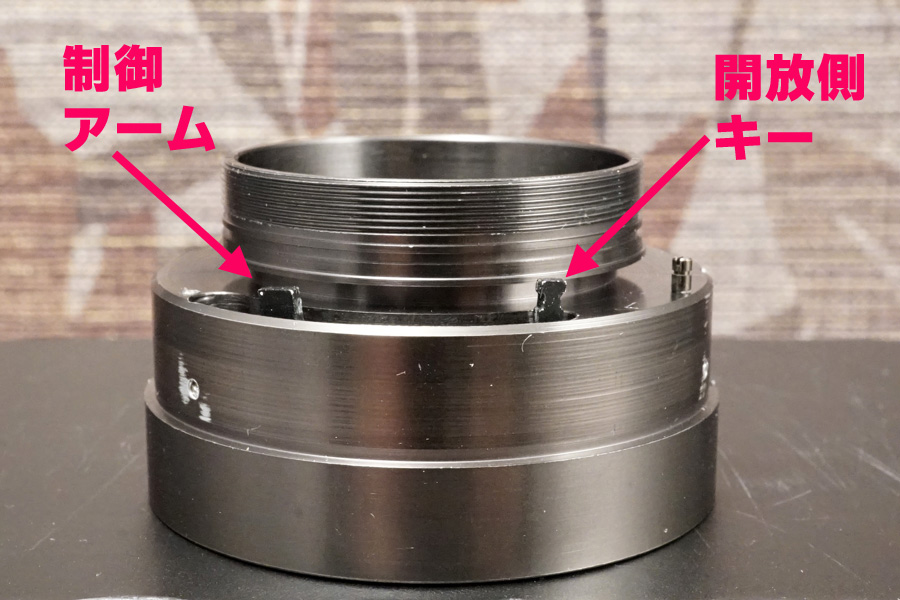

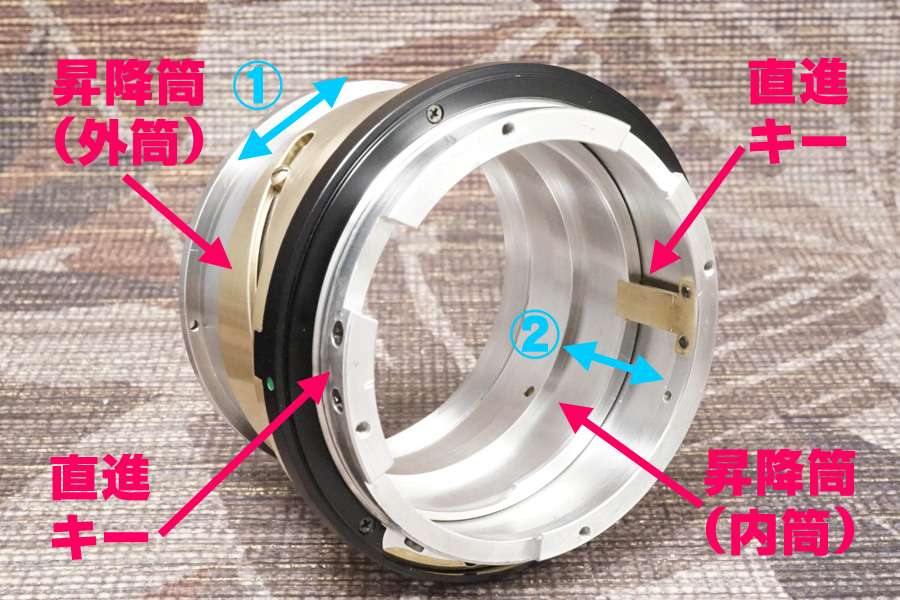

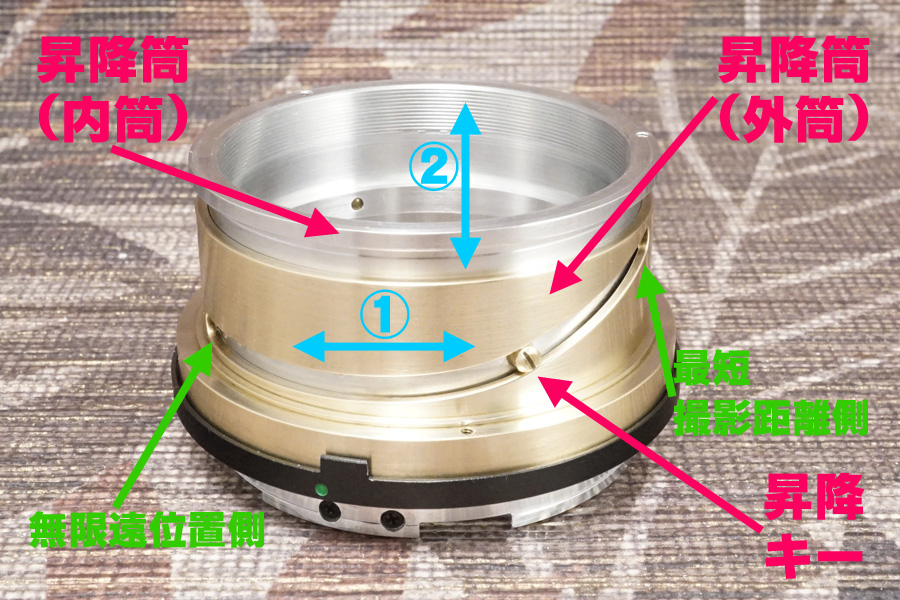

↑絞りユニットや光学系前後群を格納する鏡筒です。このモデルにはヘリコイド (オスメス) が存在しませんが、代わりに「昇降筒 (内筒)」の中にこの鏡筒がセットされます。

↑絞りユニットや光学系前後群を格納する鏡筒です。このモデルにはヘリコイド (オスメス) が存在しませんが、代わりに「昇降筒 (内筒)」の中にこの鏡筒がセットされます。

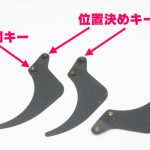

絞り羽根には表裏に「キー」と言う金属製突起棒が打ち込まれており (オールドレンズの中にはキーではなく穴が空いている場合や羽根の場合もある) その「キー」に役目が備わっています (必ず2種類の役目がある)。製産時点でこの「キー」は垂直状態で打ち込まれています。

絞り羽根には表裏に「キー」と言う金属製突起棒が打ち込まれており (オールドレンズの中にはキーではなく穴が空いている場合や羽根の場合もある) その「キー」に役目が備わっています (必ず2種類の役目がある)。製産時点でこの「キー」は垂直状態で打ち込まれています。

(このモデルでは片側に2本のキーが集中配置されています)

◉ 位置決めキー

「位置決め環」に刺さり絞り羽根の格納位置 (軸として機能する位置) を決めている役目のキー

◉ 開閉キー

「開閉環」に刺さり絞り環操作に連動して絞り羽根の角度を変化させる役目のキー

◉ 位置決め環

絞り羽根の格納位置を確定させる「位置決めキー」が刺さる環 (リング/輪っか)

◉ 開閉環

絞り羽根の開閉角度を制御するために絞り環操作と連動して同時に回転する環

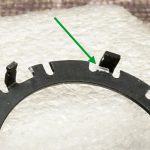

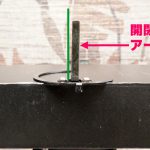

今回の個体で非常に問題なのが左写真「開閉環」です。「開閉環」には6枚の絞り羽根の「開閉キー」に刺さりますが「制御アーム/開放側キー」と言う2本の板状アームが飛び出ています (赤色矢印)。

今回の個体で非常に問題なのが左写真「開閉環」です。「開閉環」には6枚の絞り羽根の「開閉キー」に刺さりますが「制御アーム/開放側キー」と言う2本の板状アームが飛び出ています (赤色矢印)。

そのうちの1本「制御アーム」の根元部分が「過去メンテナンス時に切削されている」のが問題なのです (グリーンの矢印)。

その箇所をさらに拡大撮影しました。単にプレッシングで板状部分を直角に曲げているだけの設計なのですが、その曲げ部分に故意に削りを入れています (グリーンの矢印)。

その箇所をさらに拡大撮影しました。単にプレッシングで板状部分を直角に曲げているだけの設計なのですが、その曲げ部分に故意に削りを入れています (グリーンの矢印)。

横幅の2/3の長さで切削されてしまったので、少しでも曲げるチカラを加えたらパンッと折れてしまいます。

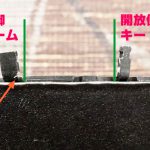

さらにこの2本の「制御アーム/開放側キー」が真っ直ぐ垂直状態を維持していない点を左写真で解説しています。

さらにこの2本の「制御アーム/開放側キー」が真っ直ぐ垂直状態を維持していない点を左写真で解説しています。

グリーンのラインで垂線を横に附しましたが2本共に斜め状に曲がっています。さらにオレンジ色矢印の箇所には「亀裂」が入っています (約1mm長で斜め方向の亀裂なので切削が横方向である事から既に割れている)。

↑実際に絞りユニットがセットされた状態を撮影しました。「制御アーム/開放側キー」がそれぞれ鏡筒から飛び出てきていますが、ご覧のように左右方向に曲がったままです。

↑実際に絞りユニットがセットされた状態を撮影しました。「制御アーム/開放側キー」がそれぞれ鏡筒から飛び出てきていますが、ご覧のように左右方向に曲がったままです。

↑6枚の絞り羽根を組み付けて絞りユニットを完成させたところです。この状態で「スルスルとほぼ無抵抗に近い状態」で絞り羽根が開閉動作しなければイケマセン (ちゃんとそのように調整済です)。

↑6枚の絞り羽根を組み付けて絞りユニットを完成させたところです。この状態で「スルスルとほぼ無抵抗に近い状態」で絞り羽根が開閉動作しなければイケマセン (ちゃんとそのように調整済です)。

↑この状態で鏡筒をひっくり返して裏側を撮影しました。ほとんどの絞り羽根制御系がこの裏側に一極集中しています。絞り環と接続する「連係アーム」から続く途中に「なだらかなカーブ」が用意されており、その勾配 (坂) に「カム」が突き当たることで、絞り羽根の開閉角度が決まる仕組みです。

↑この状態で鏡筒をひっくり返して裏側を撮影しました。ほとんどの絞り羽根制御系がこの裏側に一極集中しています。絞り環と接続する「連係アーム」から続く途中に「なだらかなカーブ」が用意されており、その勾配 (坂) に「カム」が突き当たることで、絞り羽根の開閉角度が決まる仕組みです。

「なだらかなカーブ」の麓部分が最小絞り値側になり、坂を登りつめた頂上が開放側です。上の写真ではカムが麓部分で突き当たっているので最小絞り値まで絞り羽根が閉じていますね。

するとご覧のように「スプリング (2本)」が附随しており、互いに「常に絞り羽根が閉じるチカラ」と「常に開くチカラ」のバランスの中で適正な絞り羽根開閉が実現できるので、このスプリングの片方だけでも経年劣化で弱ってしまうと途端に「絞り羽根の開閉異常」が起きます。

今回の個体は当初バラす前の段階で「開放時に絞り羽根が顔出ししている/最小絞り値側が閉じすぎている」状況でした。この点についてご依頼者様よりこの「スプリング (2本) のチカラバランス不具合」をご指摘頂きましたが、残念ながらそれはスプリングのチカラバランスが問題なのではなく「過去メンテナンス時整備者の不手際」が原因です。

おそらく過去メンテナンス時にも似たような現象が生じていて整備者はそれを改善させようと試みたのでしょうが、考え方が間違っています。処置が必要だったのは「絞り羽根開閉幅 (開口部の大きさ/カタチ/入射光量) の微調整」なのですが、過去メンテナンス時の整備者はその「原理原則」を知らなかったと推察します。

それでムリに「制御アーム/開放側キー」を曲げる (広げる) 事で強制的に改善させようと試みたのだと推測しますが、適正な状態まで改善できていません。

この「絞り羽根開閉幅 (開口部の大きさ/カタチ/入射光量) の微調整」は全く別の違う場所の調整で行うので、このようにムリなチカラで曲げてしまう必要が全くありません (だから原理原則を理解していないと断定できる)。実際、今回当方は曲がってしまった「制御アーム/開放側キー」を一切イジる事なく「完全開放」に戻せています (もちろん最小絞り値側も適正な状態にセット)。

何を言いたいのか?

つまり過去メンテナンス時の整備者は、確かにこのモデルをバラして組み直す技術スキルを持つ「プロ」なのでしょうが、それは単にバラして組み立てるだけの話であり「一般的な整備会社」の類と推測できるワケです。いわゆる「グリースに頼った整備」を今でも続けているグリースを塗ったくっている整備会社の類です。

そこには「原理原則」に則った概念は存在せず、取り敢えずそれらしく使えるようになれば後の問題は「製産されてから数十年を経たオールドレンズだから仕方ない」と言う言い訳 (逃げ口上) で済ませている「非常にタチの悪い整備会社」と言えます。

今回当方のオーバーホールで前述の曲がっている (左右に広がっている)「制御アーム/開放側キー」を元の垂直状態に戻せなかったのは「制御アームの根元に切削が入っており亀裂がある」からです。

残念ながら、垂直に戻そうとして少しでもチカラを加えたらパリッと割れてしまうと考えます (既に切削で0.7mm程の厚みまで曲がり部分が減っているから)。しかも亀裂まで入っているので手を出せません。また反対側の「開放側キー」は何ら切削が入っていないのですが、下手に垂直に戻してスプリングのチカラでさらに強く「制御アーム」側にチカラを及ぼせば、やはり折る懸念が高くなります。

従って、申し訳御座いませんがこの箇所に関しては一切手を付けられません。もしもご納得頂けないようであればご請求額よりご納得頂ける必要額分の減額を「減額申請」にてご申請下さいませ。申し訳御座いません・・。

↑完成した鏡筒を立てて撮影しました。この鏡筒の厚み (高さ/長さ) を見て不思議に思いませんか?

↑完成した鏡筒を立てて撮影しました。この鏡筒の厚み (高さ/長さ) を見て不思議に思いませんか?

このモデルの最短撮影距離は40cmで距離環を回すと相当な繰り出し量を誇っています。当然ながら光学系の厚みも多くなり鏡筒も深くなると想像するのですが、意外にもご覧のように厚みの無い (薄い) 鏡筒です (写真上側に光学系前群が入り下側に後群がセットされる)。

それは光学系の硝子材に「酸化トリウム」を含有してきた事の現れにもなっていますね。

左写真は当初バラしている最中の写真で経年の揮発油成分やグリースなどが附着したままで洗浄する前の状態を撮りました。

左写真は当初バラしている最中の写真で経年の揮発油成分やグリースなどが附着したままで洗浄する前の状態を撮りました。

赤色矢印の箇所には (鏡筒周り)一番古い時代の「黄褐色系グリース」がだいぶ劣化した状態で残ったままですし、その後の「揮発油成分」も液性が強いまま残っています。

左写真はバラした後に各構成パーツを洗浄後、当方にて「磨き研磨」を施した状態を撮っています (既に鏡筒が組み上がっている状態)。

左写真はバラした後に各構成パーツを洗浄後、当方にて「磨き研磨」を施した状態を撮っています (既に鏡筒が組み上がっている状態)。

もちろん鏡筒周りにはグリースを塗りつける必要がありませんし揮発油成分のキレイに除去できています。

左写真も当初のバラしている最中を撮りました (鏡筒を別の角度で撮影)。

左写真も当初のバラしている最中を撮りました (鏡筒を別の角度で撮影)。

水滴上に経年の揮発油成分が溜まっているのがご覧頂けるでしょうか (赤色矢印)。これだけの量なので経年の揮発油成分が相当内部に廻っていたと推測できます。

もちろんオーバーホール後はご覧のようにキレイになっています。鏡筒外周りに3箇所均等配置でイモネジがネジ込まれていますが、その箇所まで過去メンテナンス時に削っています。

もちろんオーバーホール後はご覧のようにキレイになっています。鏡筒外周りに3箇所均等配置でイモネジがネジ込まれていますが、その箇所まで過去メンテナンス時に削っています。

それは先日の同型モデルのオーバーホール工程をご覧頂ければ削っていないのがちゃんと写っていますから「ごまかし整備」だった事が判ります。

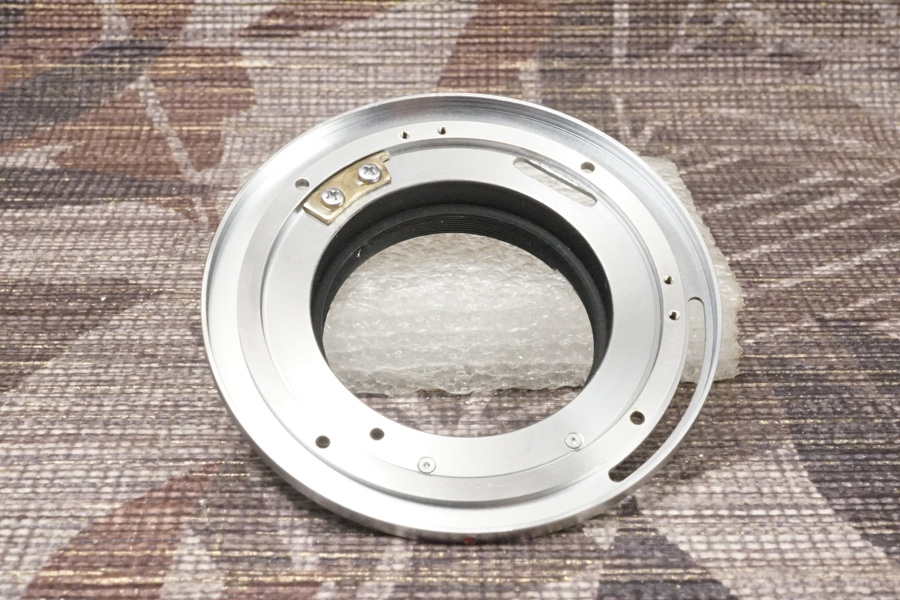

↑こちらは距離環やマウント部が組み付けられる基台です (アルミ合金材)。

↑こちらは距離環やマウント部が組み付けられる基台です (アルミ合金材)。

左写真は当初バラしている最中に撮影しましたが、一番古い「黄褐色系グリース」の次にグリーン色の「白色系グリース」が塗られてしまい、さらにその次に今度は「潤滑油」として「呉工業製CRC5-56」が注入されています。

左写真は当初バラしている最中に撮影しましたが、一番古い「黄褐色系グリース」の次にグリーン色の「白色系グリース」が塗られてしまい、さらにその次に今度は「潤滑油」として「呉工業製CRC5-56」が注入されています。

キレイに洗浄した後当方にて「磨き研磨」を施した状態を撮っています。

キレイに洗浄した後当方にて「磨き研磨」を施した状態を撮っています。

元々がアルミ合金材なので洗浄すればキレイなのですが、当方ではさらにその次の工程として「磨き研磨」を施します。

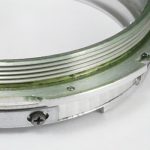

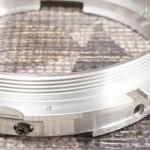

↑基台に真鍮製の「昇降筒 (外筒)」を無限遠位置のアタリを付けた場所までネジ込みます。最後までネジ込んでしまうと無限遠が出ません (合焦しません)。このモデルにはヘリコイド (オスメス) が存在せず、代わりに「昇降機能」を附加した設計を採っています。

↑基台に真鍮製の「昇降筒 (外筒)」を無限遠位置のアタリを付けた場所までネジ込みます。最後までネジ込んでしまうと無限遠が出ません (合焦しません)。このモデルにはヘリコイド (オスメス) が存在せず、代わりに「昇降機能」を附加した設計を採っています。

上の写真で真鍮製の「昇降筒 (外筒)」が一般的なオールドレンズではヘリコイド (メス側) にあたります。下部には「GNキー」なる「溝」が刻まれています。

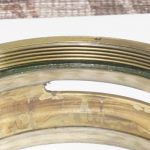

同じく当初バラしている最中の写真です (左)。ネジ山が緑色になっているのはグリーン色の「白色系グリース」を使っているからで、このグリースを使うのは整備会社しかありません (一般市場に流れていない)。

同じく当初バラしている最中の写真です (左)。ネジ山が緑色になっているのはグリーン色の「白色系グリース」を使っているからで、このグリースを使うのは整備会社しかありません (一般市場に流れていない)。

すると液垂れしているような痕跡が残っているのが判ります。

当方にて「磨き研磨」した後の写真です。単にピカピカにしているワケではなく「表層面の平滑性を確保した」のが「磨き研磨」の目的です。

当方にて「磨き研磨」した後の写真です。単にピカピカにしているワケではなく「表層面の平滑性を確保した」のが「磨き研磨」の目的です。

「どうして平滑性が必要なのか」その理由は後ほど出てきます。

結局真鍮材よりもアルミ合金材のほうが軟らかいので、過去メンテナンス時に塗られてしまった「白色系グリース」のせいで、元々はグリーン色のグリースだったのが「濃いグレー状」に削れて摩耗したアルミ合金材の「摩耗粉」が混じっていると言えます。

「磨き研磨」後の状態です。表層面の平滑性が担保できる事で、この後の工程で塗布するグリースの量が減り、同時に最低限必要な箇所だけに塗れば良いことにもなるので、今後数十年の間に再びオールドレンズ内部に廻ってしまう経年の揮発油成分を極力低減できる (防げる) 事にもなるワケです。

「磨き研磨」後の状態です。表層面の平滑性が担保できる事で、この後の工程で塗布するグリースの量が減り、同時に最低限必要な箇所だけに塗れば良いことにもなるので、今後数十年の間に再びオールドレンズ内部に廻ってしまう経年の揮発油成分を極力低減できる (防げる) 事にもなるワケです。

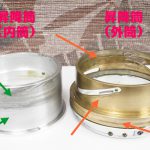

↑アルミ合金材の「昇降筒 (内筒)」を真鍮製の「昇降筒 (外筒)」の中に組み込んでから「昇降キー」をセットします。

↑アルミ合金材の「昇降筒 (内筒)」を真鍮製の「昇降筒 (外筒)」の中に組み込んでから「昇降キー」をセットします。

当初バラしている最中の写真ですが (左)、ご覧のとおりグリーン色だったハズの過去メンテナンス時の「白色系グリース」は「濃いグレー状」に変質しており、特にアルミ合金材の「昇降筒 (内筒)」にビッチリ粘性を帯びて附着しています (グリーンの矢印)。

当初バラしている最中の写真ですが (左)、ご覧のとおりグリーン色だったハズの過去メンテナンス時の「白色系グリース」は「濃いグレー状」に変質しており、特にアルミ合金材の「昇降筒 (内筒)」にビッチリ粘性を帯びて附着しています (グリーンの矢印)。

また真鍮製の「昇降筒 (外筒)」も液垂れ痕が至る箇所に残っているので相当液化していた事が判ります (オレンジ色矢印)。

「磨き研磨」後ですが、いとも簡単に (容易に) 磨き工程が終わっているように見えますが、例えばこの2つの筒 (昇降筒の内外) だけを磨き研磨すると優に1時間はかかりますから、当方にとってはこのモデルの昇降筒 (内外) は非常に面倒くさい話です(笑)

「磨き研磨」後ですが、いとも簡単に (容易に) 磨き工程が終わっているように見えますが、例えばこの2つの筒 (昇降筒の内外) だけを磨き研磨すると優に1時間はかかりますから、当方にとってはこのモデルの昇降筒 (内外) は非常に面倒くさい話です(笑)

しかしそうは言ってもこの工程で距離環を回すトルクが決まるので手は抜けません。

その理由が左写真です。やはり当初バラしている最中の写真ですが、既に洗浄を終わらせてグリースや揮発油成分などを全て除去した状態を撮っています。

その理由が左写真です。やはり当初バラしている最中の写真ですが、既に洗浄を終わらせてグリースや揮発油成分などを全て除去した状態を撮っています。

ところが左側の「昇降筒 (内筒)」の表層面を見ると非常に微細なキズが斜め状に無数に残っているのが目視しただけで判ります。

やはり「磨き研磨」後ですが、ご覧のとおり非常に微細な斜め状のキズがほぼ無くなりました。

やはり「磨き研磨」後ですが、ご覧のとおり非常に微細な斜め状のキズがほぼ無くなりました。

どうしてなのか?

理由はたった一つ「昇降筒 (内外) は互いが鏡面仕上げ」だからです。

つまり過去メンテナンス時に塗布してしまった「白色系グリース」のせいで真鍮製の「昇降筒 (外筒)」ではなく内側のアルミ合金材「昇降筒 (内筒)」側の表層面に「微細なキズがついてしまった」のが、結果的に抵抗/負荷/摩擦を増大させる因果関係に至り、却ってグリースの必要性を増す背景に繋がっていると言えます。

従って、一般的なメンテナンスでは「磨き研磨」など行わないので、これら洗浄した状態から組み立てていく事になります。すると各部位からの「チカラの伝達」にそれぞれの抵抗/負荷/摩擦が加算されるので「その分余計にグリースの塗布が必要になる」からこそ、次のメンテナンス時にさらにグリースを塗ったくる悪循環に陥ります (再びアルミ合金材の表層面は余計に摩耗が進んでいく)。

これが当方が問題視している「経年摩耗/劣化」であり、その因果関係の根本が「白色系グリースの塗布」なのだと言っています。

何故なら製産時点に塗布されていたのは「黄褐色系グリース」だったハズであり、その純正グリースを塗る前提での設計だったとも考えられるからです。それを故意に (勝手に) 後のメンテナンス時には「白色系グリース」に変えてしまっているのが今ドキの整備レベルだと言えるのではないでしょうか?

今回のオーバーホールで「昇降筒 (内外)」の表層面を「磨き研磨」したのは、それによって表層面の経年劣化 (摩耗) を低減させ、同時に平滑性を確保する事で「再び黄褐色系グリースによる滑らかで経年で摩耗しない状況を用意する」事が最大の目的です。それによって初めて今後数十年来の使用に耐えられる状況が用意されたと言えるのではないでしょうか?

「白色系グリース」を使うのは「罪」です。しかし適した「黄褐色系グリース」を使う為には、各構成パーツの表層面に生じてしまった「経年劣化/摩耗」を排除する事が前提になります (黄褐色系グリースは抵抗/負荷/摩擦などの影響を受け易い伝わり易い性質だから)。

従って「DOH」の意義がここでより明確になるのではないでしょうか。

↑完成した「昇降筒 (内外)」に指標値環を組み付けます。指標値環の中央にある「●」が基準マーカーです。

↑完成した「昇降筒 (内外)」に指標値環を組み付けます。指標値環の中央にある「●」が基準マーカーです。

当初バラしている最中の写真ですが、ご覧のように経年劣化で変質してしまった「白色系グリース」が「濃いグレー状」になっていますが、実はベタベタと粘性を帯びています。

当初バラしている最中の写真ですが、ご覧のように経年劣化で変質してしまった「白色系グリース」が「濃いグレー状」になっていますが、実はベタベタと粘性を帯びています。

(指の少々貼り付くようなレベルの粘性)

するとその粘性のせいで当初バラす前、今回の個体は距離環を回す際に非常に重いトルク感に至り、とてもピント合わせできる状況ではありませんでした。

するとその粘性のせいで当初バラす前、今回の個体は距離環を回す際に非常に重いトルク感に至り、とてもピント合わせできる状況ではありませんでした。

その粘性を帯びた最大の原因は「呉工業製CRC5-56」の注入です。「白色系グリース」に潤滑油が附加されると数年で粘性を帯びます。

バラしている最中の写真ですが、左写真をよ〜く見ると「黄褐色系グリース」の成分が液化しています (もちん指標値環裏側もビチャビチャ)。

バラしている最中の写真ですが、左写真をよ〜く見ると「黄褐色系グリース」の成分が液化しています (もちん指標値環裏側もビチャビチャ)。

すると過去メンテナンス時に一切洗浄しなかった事まで判明してしまいます (手抜きもいいところです)(笑)

ちゃんと洗浄して「磨き研磨」を施すとご覧のようにピッカピカに戻ります。

ちゃんと洗浄して「磨き研磨」を施すとご覧のようにピッカピカに戻ります。

そもそも製産時点の各構成パーツはこのような状態だったハズであり当方でやっている事は単に製産時点に戻しているにすぎません(笑)

何も大それた事をしているワケではないのです・・。

↑ここの解説が距離環を回した時に繰り出したり/収納したりする動きの部分になります。距離環は「昇降筒 (外筒)」に固定されるので、距離環を回すと実は「昇降筒 (外筒)」が回っている事になります (ブルーの矢印①)。するとその距離環を回す時に掛けたチカラがそのまま「直進キー」に伝わり、チカラが変換されて「昇降筒 (内筒)」を押し出したり/引き込んだりするチカラへと変わります (ブルーの矢印②)。

↑ここの解説が距離環を回した時に繰り出したり/収納したりする動きの部分になります。距離環は「昇降筒 (外筒)」に固定されるので、距離環を回すと実は「昇降筒 (外筒)」が回っている事になります (ブルーの矢印①)。するとその距離環を回す時に掛けたチカラがそのまま「直進キー」に伝わり、チカラが変換されて「昇降筒 (内筒)」を押し出したり/引き込んだりするチカラへと変わります (ブルーの矢印②)。

◉ 直進キー

距離環を回す「回転するチカラ」を鏡筒が前後動する「直進するチカラ」に変換する役目

「直進キー」は両サイドに1本ずつ配置されてチカラを均等に変換していきます。

↑真鍮製の「昇降筒 (外筒)」には切り欠き/スリットがあり、左から水平に近い状態なのが途中から急に勾配を付けて右方向に上がっていきます。その切り欠き/スリット部分を「昇降キー」が行ったり来たりするワケですが、内側に入っているアルミ合金材「昇降筒 (内筒)」に刺さっているので、外側の真鍮製「昇降筒 (外筒)」が回る (ブルーの矢印①) と (つまり距離環を回すと) アルミ合金材の「昇降筒 (内筒)」が直進動する仕組みですね (ブルーの矢印②)。

↑真鍮製の「昇降筒 (外筒)」には切り欠き/スリットがあり、左から水平に近い状態なのが途中から急に勾配を付けて右方向に上がっていきます。その切り欠き/スリット部分を「昇降キー」が行ったり来たりするワケですが、内側に入っているアルミ合金材「昇降筒 (内筒)」に刺さっているので、外側の真鍮製「昇降筒 (外筒)」が回る (ブルーの矢印①) と (つまり距離環を回すと) アルミ合金材の「昇降筒 (内筒)」が直進動する仕組みですね (ブルーの矢印②)。

従って、この切り欠き/スリットの形状から距離環を回した時に突然繰り出し量が増えたり引っ込んだりする動きをするワケです。ちなみに左端が無限遠位置「∞」側で急勾配の坂を登りつめた頂上部分が最短撮影距離位置「40cm」になりますね。

ここまでの解説でこの「昇降筒 (内外)」がシームレスに (抵抗/負荷/摩擦などを一切感じずに) 滑らかな動作をするには「互いが鏡面仕上げ」である点をご理解頂いたでしょうか?

と言う事は、距離環を回す時のトルク感の全てはこの「昇降筒 (内外)」の仕上げ方如何で決まると言っても過言ではありません。

↑「GNスイッチ」なるモノをセットして絞り環を組み付けます。

↑「GNスイッチ」なるモノをセットして絞り環を組み付けます。

↑こちらはマウント部内部の写真ですが既に当方による「磨き研磨」が終わった状態で撮影しています。

↑こちらはマウント部内部の写真ですが既に当方による「磨き研磨」が終わった状態で撮影しています。

左写真は当初バラしている最中の写真ですが、垂線たるグリーンのラインに対してほんの僅かに「開閉アーム」が垂直を維持していません。実はこの「開閉アーム」が前述の絞りユニット「開閉環」に刺さってダイレクトに絞り羽根を開閉させています。そしてこの「開閉アーム」は絞り環の設定絞り値で動いているので結果的に「絞り環を回すと絞り羽根が開閉する」仕組みですね。

左写真は当初バラしている最中の写真ですが、垂線たるグリーンのラインに対してほんの僅かに「開閉アーム」が垂直を維持していません。実はこの「開閉アーム」が前述の絞りユニット「開閉環」に刺さってダイレクトに絞り羽根を開閉させています。そしてこの「開閉アーム」は絞り環の設定絞り値で動いているので結果的に「絞り環を回すと絞り羽根が開閉する」仕組みですね。

可能な限り垂直状態に戻しましたが、この根元も既に変形から弱っておりこれ以上曲げられません (怖くてできない)。左右からネジ止めされるので台座が細い分折れそうなのです。

可能な限り垂直状態に戻しましたが、この根元も既に変形から弱っておりこれ以上曲げられません (怖くてできない)。左右からネジ止めされるので台座が細い分折れそうなのです。

絞り環からのチカラが一旦マウント部に伝わり、そこから絞りユニット内「開閉環」へと伝達していくその「チカラ伝達経路」の重要性、ご理解頂けたでしょうか?

なお、この「開閉アーム」の長さが非常に長い点に気がついたでしょうか?

長くする理由はたった一つ「絞りユニット内の開閉環に刺さるから」ですね。つまり距離環が繰り出したり/収納したりするその「直進動の距離分の長さが必要」なのだと言えます。

するとここで問題が出てきます。距離環を回した時の (特に繰り出し量が増大する最短撮影距離側の時の)「回すチカラ」は、実は「昇降筒 (内外)」だけではなくて、この「開閉アーム」にもチカラが及んでいる点です。

つまり距離環を回す動作は、その掛けたチカラが各部位に伝達され最終的に「絞りユニット内の開閉環」にまで到達している (実際は必要なチカラだけがスプリングで相殺されて減じられている) とも言えるワケです。だからこそ「オールドレンズ内部のチカラ伝達経路の確保」が非常に重要な話になってくると言えます。

今回の個体は残念ながら曲がってしまったアーム (2本) の問題が残ったままなので、チカラの伝達経路を適正な状態に戻すと却って「破断」を招く結果にもなり兼ねませんから「適度に戻すだけ」と言う処置に至りました。

申し訳御座いません・・。

↑完成したマウント部を基台にセットします。既に前述の「開閉アーム」が絞りユニット内の「開閉環」に刺さっており、絞り環を回すとそのチカラがマウント部内部を経由してから絞り羽根へと伝わっています。

↑完成したマウント部を基台にセットします。既に前述の「開閉アーム」が絞りユニット内の「開閉環」に刺さっており、絞り環を回すとそのチカラがマウント部内部を経由してから絞り羽根へと伝わっています。

↑距離環を仮止めしてから光学系前後群を格納し無限遠位置確認・光軸確認・絞り羽根開閉幅の確認 (解説:無限遠位置確認・光軸確認・絞り羽根開閉幅確認についてで解説しています) をそれぞれ執り行い、最後にフィルター枠とレンズ銘板をセットすれば完成です。

↑距離環を仮止めしてから光学系前後群を格納し無限遠位置確認・光軸確認・絞り羽根開閉幅の確認 (解説:無限遠位置確認・光軸確認・絞り羽根開閉幅確認についてで解説しています) をそれぞれ執り行い、最後にフィルター枠とレンズ銘板をセットすれば完成です。

ここからはオーバーホールが完了したオールドレンズの写真になります。

↑ようやくいつもと同じオールドレンズ工程の解説に戻れました(笑) ちょっと疲れすぎ状態です・・(笑)

↑ようやくいつもと同じオールドレンズ工程の解説に戻れました(笑) ちょっと疲れすぎ状態です・・(笑)

普段でもくだらない解説をあ〜だこ〜だ書き連ねているのに、本当にご覧頂いている皆様には超長文で申し訳御座いません。

↑光学系内の透明度が非常に高い個体でLED光照射でもコーティング層経年劣化に伴う極薄いクモリすら皆無です。

↑光学系内の透明度が非常に高い個体でLED光照射でもコーティング層経年劣化に伴う極薄いクモリすら皆無です。

↑光学系後群側にも極薄いクモリは皆無です。光学系第4群の締付環 (真鍮製の環/リング/輪っか) が当初バラした時に緩んでいたので、それが影響して一番最初の実写チェック時に甘い印象のピント面だったように感じます。現状僅かですがピント面が鋭く改善しました。

↑光学系後群側にも極薄いクモリは皆無です。光学系第4群の締付環 (真鍮製の環/リング/輪っか) が当初バラした時に緩んでいたので、それが影響して一番最初の実写チェック時に甘い印象のピント面だったように感じます。現状僅かですがピント面が鋭く改善しました。

↑当初絞り環が開放f値「f1.4」の時に顔出ししていたのは「完全開放」に戻りましたが、前述の「開閉環の2本のアーム変形」の影響から今度は最小絞り値側がキッチリ「f16」まで閉じきっていません。簡易検査具でチェックするとギリギリ「f16手前」のニュアンスです。

↑当初絞り環が開放f値「f1.4」の時に顔出ししていたのは「完全開放」に戻りましたが、前述の「開閉環の2本のアーム変形」の影響から今度は最小絞り値側がキッチリ「f16」まで閉じきっていません。簡易検査具でチェックするとギリギリ「f16手前」のニュアンスです。

理由はマウント部内部の「開閉アーム」を垂直状態に戻したから絞り羽根が開放時に完全開放したのですが (例のアーム2本が変形したままにも拘わらず改善できた理由)、そうは言っても影響が残ったので最小絞り値側で相殺させました。

この点もご納得頂けない分をご請求額より必要額分減額下さいませ。

申し訳御座いません・・。

ここからは鏡胴の写真になりますが、経年の使用感が僅かに感じられるものの当方にて筐体外装の「磨きいれ」を施したので大変落ち着いた美しい仕上がりになっています。クロームメッキ部分も「光沢研磨」を施したので当時のような眩い艶めかしい光彩を放っています。「エイジング処理済」なのですぐに酸化/腐食/錆びが生じたりしません。

↑塗布したヘリコイドグリースは「黄褐色系グリース」の「粘性:軽め」を使いましたが、通常の操作では距離環を回した時「普通」人により「軽め」のトルク感に感じますが、絞り環にある「GNスイッチ」をONにして距離環を回すと途端にトルクが重くなります。特に距離環の刻印距離指標値「1m〜最短撮影距離位置0.4m」の間でピント合わせし辛い印象の「重い」トルクに変わります。

↑塗布したヘリコイドグリースは「黄褐色系グリース」の「粘性:軽め」を使いましたが、通常の操作では距離環を回した時「普通」人により「軽め」のトルク感に感じますが、絞り環にある「GNスイッチ」をONにして距離環を回すと途端にトルクが重くなります。特に距離環の刻印距離指標値「1m〜最短撮影距離位置0.4m」の間でピント合わせし辛い印象の「重い」トルクに変わります。

従って「フラッシュマチック機構」を働かせなければ非常に軽い操作性のまま「全域に渡ってほぼ均一」なトルク感で操作できますし、もちろん当方の特徴たる「シットリ感漂うピント合わせ」も実現済です。

↑絞りユニット内部の「開閉環の2本のアーム」特に切削している「制御アーム」に負担を掛けない点を考慮すれば、せっかくの「フラッシュマチック機構」はあまりご使用頂かないほうが良いかも知れません。万一破断したらそのまま「製品寿命」に至ります (絞り羽根が開閉しなくなります)。

↑絞りユニット内部の「開閉環の2本のアーム」特に切削している「制御アーム」に負担を掛けない点を考慮すれば、せっかくの「フラッシュマチック機構」はあまりご使用頂かないほうが良いかも知れません。万一破断したらそのまま「製品寿命」に至ります (絞り羽根が開閉しなくなります)。

また絞り環操作する際は「開放f値f1.4に戻す時は心もちゆっくり軽く操作する」ようご配慮をお願い申し上げます。本来開放f値「f1.4」側と最小絞り値「f16」側はカチンと突き当て停止するようちゃんと仕上げていますが、前述の切削部分の弱さを考慮してお使い頂くほうが安心です。もちろん変形した2本のアームを垂直状態に戻せれば改善が期待できるのですが、イチかバチかの作業になるので怖くてできませんでした。

すべては過去メンテナンス時のあの切削一つで運命が変わってしまいました。誠に残念極まる結果になり、このような不本意なる整備状況を心からお詫び申し上げます。本当に申し訳御座いません・・。

ご納得頂けない分の減額は大変お手数ですが「減額申請」にてお願い申し上げます (売上管理上必要なのでご面倒でも申請をご利用下さいませ)。

なお、当初より距離環のラバー製ローレット (滑り止め) がだいぶ経年劣化で伸びきっているので、そのまま貼り付けましたが1〜2列分伸びてしまっているので撓んでいます。

なお、当初より距離環のラバー製ローレット (滑り止め) がだいぶ経年劣化で伸びきっているので、そのまま貼り付けましたが1〜2列分伸びてしまっているので撓んでいます。

これを正すにはカットしなければならないので、今回は敢えて切らずにそのまま貼り付けました (だから僅かに撓んでいる)。

申し訳御座いません・・。

(こちらも減額対象として頂いて構いません)

↑ここからは「フラッシュマチック機構」の解説をします。距離環が無限遠位置「∞」で (グリーンの矢印) 絞り環が開放f値「f1.4」の時 (赤色矢印)、距離環を極僅かに繰り出すと (ブルーの矢印①) 絞り環に附随する「GNスイッチ」がカチンとガイドナンバーの数値部分に填るようになります。

↑ここからは「フラッシュマチック機構」の解説をします。距離環が無限遠位置「∞」で (グリーンの矢印) 絞り環が開放f値「f1.4」の時 (赤色矢印)、距離環を極僅かに繰り出すと (ブルーの矢印①) 絞り環に附随する「GNスイッチ」がカチンとガイドナンバーの数値部分に填るようになります。

↑上の例ではガイドナンバー「80」の位置 (グリーンの矢印) で「GNスイッチ」を上方向に差し込んでカチッとハメ込みました (ブルーの矢印②)。

↑上の例ではガイドナンバー「80」の位置 (グリーンの矢印) で「GNスイッチ」を上方向に差し込んでカチッとハメ込みました (ブルーの矢印②)。

↑するとこの時、絞り環の開放f値「f1.4」は無限遠位置「∞」から僅かにズレた位置「40m過ぎ辺り」のところに来ています。

↑するとこの時、絞り環の開放f値「f1.4」は無限遠位置「∞」から僅かにズレた位置「40m過ぎ辺り」のところに来ています。

カシオ計算機(株)様の「keisanサイト」でストロボの発光が届く距離を計算できるので有難いです。計算するとガイドナンバー「80」の時の到達距離は開放f値「f1.4」で「57.14m」であり、最小絞り値「f16」では「5m」です。

従って距離環刻印距離指標値がそれを表している事になりますね。

↑距離環をさらに回して突き当て停止する位置まで来ると、今度は絞り環が勝手に回って最小絞り値「f16」でカチンと突き当て停止します。この時の距離環刻印距離指標値は「5m」なのでまさに計算どおりと言うことになりますね。

↑距離環をさらに回して突き当て停止する位置まで来ると、今度は絞り環が勝手に回って最小絞り値「f16」でカチンと突き当て停止します。この時の距離環刻印距離指標値は「5m」なのでまさに計算どおりと言うことになりますね。

これがストロボ撮影時に大変有難い「フラッシュマチック機構」だと言えます。

(なお後玉にキズが付くのでマウントアダプタを装着したまま撮影しています)

↑当レンズによる最短撮影距離40cm付近での開放実写です。ピントはミニカーの手前側ヘッドライトの本当に「球部分」にしかピントが合っていません (このミニカーはラジコンカーなのでヘッドライトが点灯します)。カメラボディ側オート・ホワイト・バランス設定はOFFです。

↑当レンズによる最短撮影距離40cm付近での開放実写です。ピントはミニカーの手前側ヘッドライトの本当に「球部分」にしかピントが合っていません (このミニカーはラジコンカーなのでヘッドライトが点灯します)。カメラボディ側オート・ホワイト・バランス設定はOFFです。

この実写はミニスタジオで撮影していますが上方と右側方向からライティングしています。その関係でフードを装着していない為に絞り値の設定によりハレ切りが不完全なまま撮影しています。一応手を翳していますがハレの影響から一部にコントラスト低下が出てしまうことがあります (簡易検査具による光学系検査を実施済で偏心まで含め光軸確認は適正/正常)。

絞り環の設定絞り値が「f1.4〜f2.8」の間の時、距離環を回すと刻印距離指標値の「1m〜最短撮影距離0.4m」間で少々重いトルクに変わります (同時に擦れる感触が指に伝わる)。

↑最小絞り値「f16」での撮影です。大変長い期間に渡りお待たせし続けてしまい本当に申し訳御座いませんでした。今回のオーバーホール/修理ご依頼、誠にありがとう御座いました。

↑最小絞り値「f16」での撮影です。大変長い期間に渡りお待たせし続けてしまい本当に申し訳御座いませんでした。今回のオーバーホール/修理ご依頼、誠にありがとう御座いました。

このような不本意なる整備結果になりました事、改めてお詫び申し上げます。申し訳御座いません・・。