◎ MINOLTA (ミノルタ) MD ROKKOR 50mm/f1.2(SR / MD)

(以下掲載の写真はクリックすると拡大写真をご覧頂けます)

写真を閉じる際は、写真の外 (グレー部分) をクリックすれば閉じます

![]()

オーバーホール/修理ご依頼分ですが、当方の記録用として掲載しており

オーバーホール/修理ご依頼分ですが、当方の記録用として掲載しており

ヤフオク! 出品商品ではありません (当方の判断で無料掲載)。

(オーバーホール/修理ご依頼分の当ブログ掲載は有料です)

世界で初めてデュアルAE撮影 (絞り優先AE撮影/シャッタースピード優先AE撮影/マニュアル撮影) を実現した一眼レフ (フィルム) カメラ「minolta XD」が1977年10月にミノルタからが発売され、ここで採用された交換レンズ群システムが新たな「minolta MDシリーズ」として従来の「MC ROKKORシリーズ」からフルモデルチェンジします (右写真は輸出専用機のXD11)。

世界で初めてデュアルAE撮影 (絞り優先AE撮影/シャッタースピード優先AE撮影/マニュアル撮影) を実現した一眼レフ (フィルム) カメラ「minolta XD」が1977年10月にミノルタからが発売され、ここで採用された交換レンズ群システムが新たな「minolta MDシリーズ」として従来の「MC ROKKORシリーズ」からフルモデルチェンジします (右写真は輸出専用機のXD11)。

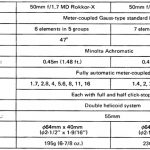

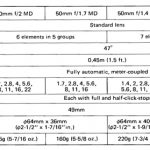

しかし、この時の取扱説明書を見ると交換レンズ群の標準レンズ一覧に記載のモデル銘は今回扱うモデル「MD ROKKORシリーズ」ではなく「MD ROKKOR-X」であり、さらに開放f値「f1.2」のタイプも併記されていません。

しかし、この時の取扱説明書を見ると交換レンズ群の標準レンズ一覧に記載のモデル銘は今回扱うモデル「MD ROKKORシリーズ」ではなく「MD ROKKOR-X」であり、さらに開放f値「f1.2」のタイプも併記されていません。

つまり「minolta XD (XD11)」発売のタイミングには開放f値「f1.2」の標準レンズが間に合わなかったことになります。

ところが同じ1977年に登場した「XG-E」モデルの輸出専用機「minolta XG-2/XG-7」取扱説明書を見ると、交換レンズ群の標準レンズは「MD ROKKORシリーズ」に変わっていますが、何と開放f値「f1.2」タイプは一世代前の「MC ROKKOR 58mm/f1.2」を併記しています。

ところが同じ1977年に登場した「XG-E」モデルの輸出専用機「minolta XG-2/XG-7」取扱説明書を見ると、交換レンズ群の標準レンズは「MD ROKKORシリーズ」に変わっていますが、何と開放f値「f1.2」タイプは一世代前の「MC ROKKOR 58mm/f1.2」を併記しています。

つまりやはり開放f値「f1.2」モデルだけ発売が間に合わなかったことが伺えます。

何故なら、先代の「MC ROKKORシリーズ」に「最小絞り値を伝達するMD爪」が新たに追加されたモデルが「MDシリーズ」なので、機能面に支障を来したままの併記だからです。

そして1977年の年末になってようやく登場した一眼レフ (フィルム) カメラ「minolta XG-1 (輸出専用機)」の取扱説明書で初めて今回のモデル「MD ROKKOR 50mm/f1.2」がオプションレンズ群の中に登場します。

そして1977年の年末になってようやく登場した一眼レフ (フィルム) カメラ「minolta XG-1 (輸出専用機)」の取扱説明書で初めて今回のモデル「MD ROKKOR 50mm/f1.2」がオプションレンズ群の中に登場します。

僅か1年間にこれだけ多くの輸出専用機を発売していたにも関わらず開放f値「f1.2」モデルは開発が間に合わなかったのか、発売が遅れていたようです。

僅か1年間にこれだけ多くの輸出専用機を発売していたにも関わらず開放f値「f1.2」モデルは開発が間に合わなかったのか、発売が遅れていたようです。

なお、この後に登場する「new MDシリーズ」と呼ばれているタイプからはついに「ROKKOR銘」がレンズ銘板 (モデル銘) から消えてしまいました。

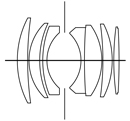

光学系は6群7枚のウルトロン型構成で、一世代前の「MC ROKKOR-PG 58mm/f1.2」が5群7枚のウルトロン型構成だったことから前群側を分割させて色収差の改善を図ると同時に屈折率も向上させ、最短撮影距離を従前の60cmから「45cm」へと短縮化しますが、実はフィルムカメラのボディ側製品戦略に倣い「小型軽量化」を狙っていたことが伺えます。

光学系は6群7枚のウルトロン型構成で、一世代前の「MC ROKKOR-PG 58mm/f1.2」が5群7枚のウルトロン型構成だったことから前群側を分割させて色収差の改善を図ると同時に屈折率も向上させ、最短撮影距離を従前の60cmから「45cm」へと短縮化しますが、実はフィルムカメラのボディ側製品戦略に倣い「小型軽量化」を狙っていたことが伺えます。

右図は今回バラして清掃時にデジタルノギスで計測しほぼ正確にトレースした構成図です。

当方が計測したトレース図なので信憑性は低いですから、ネット上で確認できる大多数の構成図のほうが「正」です (つまり当方のトレース図は参考程度の価値もありません)。

(各硝子レンズのサイズ/厚み/凹凸/曲率/間隔など計測)

上の写真はFlickriverで、このモデルの特徴的な実写をピックアップしてみました。

(クリックすると撮影者投稿ページが別ページで表示されます)

※各写真の著作権/肖像権がそれぞれの投稿者に帰属しています。

◉ 一段目

左端からシャボン玉ボケが破綻して円形ボケや背景ボケへと変化していく様をピックアップしています。光学系がウルトロン型構成なので真円で明確なエッジを残すシャボン玉ボケの表出が苦手で、且つ開放f値「f1.2」からピント面のエッジにハロが出やすい影響を受け、円形ボケの滲み方もよりアバウトな印象になります。

◉ 二段目

さすが開放f値「f1.2」ともなれば被写界深度が薄く狭いのが納得ですが、他社光学メーカーの同クラスに比較しても被写界深度が広めな印象を受けます。特筆なのは「ダイナミックレンジの広さ」なのですが、初代「AUTO ROKKORシリーズ」から「MC ROKKORシリーズ」を経たミノルタ製オールドレンズ最大の魅力として「リアリティの追求」がより生々しく実現できているのが「MD ROKKORシリーズ」ではないかと評価しています。右端の写真を見れば、単にダイナミックレンジが広いだけではなく、被写体の素材感や材質感を写し込む質感表現能力に優れている点も効果絶大なのが分かります。

◉ 三段目

単にダイナミックレンジの広さだけならば左端の写真はノッペリ感漂う1枚だったでしょうが質感表現能力の高さがモノを言い、ちゃんと壁材のト〜ンの違いを見事に写し込んでいます。それは2枚目の写真で手前側柱の根元部分でより明確化されます。柱の石材と地面の砂利との違いや、まるで風まで聞こえてきそうな程にビミョ〜なグラデーションを表現しているからこそ日射し感を感じられる写真にまとまっています。

◉ 四段目

左端の2枚を見れば「空気感/距離感」の素晴らしさを感じられると思います。単にダイナミックレンジの広さだけでは成し得ない、且つ質感表現能力の高さと同時にアウトフォーカス部の滲み方/ボケ味とのバランスの中でこのような「リアリティの追求」が完結していくのではないかと、ミノルタ製オールドレンズを見ていると毎回感じます。実際にご活躍のプロの写真家の方が「MC ROKKOR-PG 58mm/f1.2」がポートレート撮影に最適 (以前お仕事でご使用の個体をDOHした) とベタ褒め状態でしたがそれも納得できる人物撮影です (MC ROKKORのほうが気持ちソフトタッチに収まるのが功を奏す)。

● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ●

当方が当時の国産オールドレンズ (単焦点) の中で何処の会社のモデルが一押しかと尋ねられたら、迷わず「ミノルタ製オールドレンズ」と答えてしまいます。それは第一に当方が拘る3つの要素を全て体現できる点が大きいですが、そもそも発色性にクセが無く、しかしそれでいてちゃんと主張をしている色付き方に好感を持ちます。そこが他のNikonやCanonなどの指向に当方が相容れられない部分だと感じます (自分の好みの問題であり決して貶しているワケではありません)。

【当方が拘る描写性の三大要素】

① 被写体の素材感や材質感を写し込む質感表現能力

② 距離感や空気感を感じる立体的な表現能力

③ 現場の雰囲気や臨場感を留めるリアル感の表現性

それは当時光学系技術やコーティング層蒸着技術で一時期ライカと協業 (技術提携) したほどですから、何某かの相違が他社光学メーカーと比べてあって然るべきとの想いがありますし、逆に言えばミノルタの「アクロマチックコーティング (AC) 層」技術 (ライカとの技術提携の根本部分) は他社光学メーカーが当時拘らなかった描写性の表現手法だったとも評価しています。

当方がこの当時のミノルタ製オールドレンズをオーバーホールしていて、特に光学系の光学硝子レンズを清掃する時にいつも感じるのは、この「アクロマチックコーティング (AC) 層」の扱いにくさ (神経質さ) です。当時のミノルタ製オールドレンズを「緑のロッコール」と巷で呼称しているそのモノが「アクロマチックコーティング (AC) 層」を指します。

それは当時のミノルタの交換レンズ群カタログにもちゃんと明言されており「より自然な色の再現性/発色性を追求した技術」であり、モノコーティング/マルチコーティングの別なく、それらコーティング層を蒸着した最後に (その上から)「アクロマチックコーティング (AC) 層」が薄層として蒸着されています。

すると現在になって光学系内のコーティング層経年劣化が進行した状況でその光学硝子レンズを清掃する時「緑のロッコール」たるグリーン色のコーティング層「アクロマチックコーティング (AC) 層」は洗浄液を垂らしただけでその揮発時に薄膜コーティング層が剥離してしまいます。

つまり清掃しただけで「緑のロッコール」たるグリーン色のコーティング層「アクロマチックコーティング (AC) 層」は剥がれてしまうので、個体によってはコーティング層が剥がれたりヘアラインキズのある個体、或いは酷い場合はグリーン色のコーティング層自体が全て剥がれてしまって消失した個体が市場には流れています。

どうしてそのように明言できるのかと言えば、それは当方自身が該当する光学硝子面の清掃時に「アクロマチックコーティング (AC) 層」を剥がしてしまった経験があるからです。つまり清掃前は美しく「緑のロッコール」たるグリーン色のコーティング層の光彩を放っていたのに清掃が終わったら消失していた (或いは剥がれたりキズが付いていた) 場合があるからです。

こればかりは (コーティング層の経年劣化状況は) 事前に見ただけでは一切判定できず、清掃して初めて判明する事実なので結果的に剥がれたりキズが付いたりします。

どうしてコーティング層のハガレやキズ (ヘアラインキズ) だと断言できるのかと言えば、それはLED光照射で光学系内をチェックすると一切視認できないのに、順光目視で光学系内を覗くと具体的なハガレやヘアラインキズが浮かび上がる (視認できる) からです。つまり物理的に光学硝子面を削ってしまったりキズが付いたりしていないからLED光照射時に見ることができません。しかし光に反射させていろいろな角度で通常光目視すると、具体的にその箇所が見えるので「コーティング層のハガレ (ヘアラインキズもコーティング層の細線状の線状ハガレ)」と言えるワケです。逆に言えば、LED光照射時に視認できるヘアラインキズは、コーティング層を含め実際に (物理的に) 光学硝子面が削れてしまった線状キズだと言えますね。

当方ではそれを以てキズなのかコーティング層のハガレなのかの判定基準としています。

(つまりLED光照射で視認できなければキズの認識には至らない)

この当時のミノルタ製オールドレンズのモデル変遷を考えた時、次のような結論に至ります。

【アクロマチックコーティング (AC) 層のモデル別変遷】

※グリーン色コーティング層がアクロマチックコーティング (AC) 層

①「緑のロッコール」たるモノコーティングのAUTO-ROKKORシリーズ。

② マルチコーティング化のMC ROKKORシリーズでグリーン色コーティング層が低減。

③ さらにMD ROKKORシリーズではグリーン色コーティング層の低減が進み光彩量が低い。

④ new MDシリーズに至ってはグリーン色コーティング層は消失 (蒸着をやめた)。

従って最後に登場したnew MDシリーズにはグリーン色のコーティング層光彩を放つ個体は存在しません。これらのモデル別変遷から捉えても「アクロマチックコーティング (AC) 層」がモノコーティング/マルチコーティング層の上から最後に蒸着されていたことが明白です (最初に蒸着されていればどの角度から見ても一番最初に光彩を放っているハズだから)。

もちろん実際に光学系を清掃していて剥がれてしまう (消失してしまう) ワケですから、最後に蒸着されていた「極薄膜層」だったと当方は考察していますし、それは非常に「弱い蒸着レベル (ほとんどコーティング層を塗っただけのようなイメージ)」だったとも考えられます。

当方が最近当時のミノルタ製オールドレンズを扱わなくなってしまった最大の理由は「アクロマチックコーティング (AC) 層の扱いにくさ」と言えるワケです。

![]()

オーバーホールのため解体した後、組み立てていく工程写真を解説を交え掲載していきます。すべて解体したパーツの全景写真です。

↑ここからは解体したパーツを使って実際に組み立てていく工程に入ります。今回このモデル『MD ROKKOR 50mm/f1.2 (SR/MD)』の扱いは初めてになります。内部構造が簡素化されると同時に構成パーツ点数まで減じられており、相当考え尽くされた設計を採っています。

↑ここからは解体したパーツを使って実際に組み立てていく工程に入ります。今回このモデル『MD ROKKOR 50mm/f1.2 (SR/MD)』の扱いは初めてになります。内部構造が簡素化されると同時に構成パーツ点数まで減じられており、相当考え尽くされた設計を採っています。

↑絞りユニットや光学系前後群を格納する鏡筒 (ヘリコイド:オス側) です。一世代前の「MC ROKKORシリーズ」までは鏡筒とヘリコイド (オス側) が分離していましたが、その辺の工夫が絞りユニットにも見られます。

↑絞りユニットや光学系前後群を格納する鏡筒 (ヘリコイド:オス側) です。一世代前の「MC ROKKORシリーズ」までは鏡筒とヘリコイド (オス側) が分離していましたが、その辺の工夫が絞りユニットにも見られます。

絞り羽根には表裏に「キー」と言う金属製突起棒が打ち込まれており (オールドレンズの中にはキーではなく穴が空いている場合や羽根の場合もある) その「キー」に役目が備わっています (必ず2種類の役目がある)。製産時点でこの「キー」は垂直状態で打ち込まれています。

絞り羽根には表裏に「キー」と言う金属製突起棒が打ち込まれており (オールドレンズの中にはキーではなく穴が空いている場合や羽根の場合もある) その「キー」に役目が備わっています (必ず2種類の役目がある)。製産時点でこの「キー」は垂直状態で打ち込まれています。

◉ 位置決めキー

「位置決め環」に刺さり絞り羽根の格納位置 (軸として機能する位置) を決めている役目のキー

◉ 開閉キー

「開閉環」に刺さり絞り環操作に連動して絞り羽根の角度を変化させる役目のキー

◉ 位置決め環

絞り羽根の格納位置を確定させる「位置決めキー」が刺さる環 (リング/輪っか)

◉ 開閉環

絞り羽根の開閉角度を制御するために絞り環操作と連動して同時に回転する環

このモデルでは絞り羽根の2つあるキーのうち片側が「スリット」になっていますね。

↑6枚の絞り羽根を組み付けて絞りユニットを完成させます。絞りユニットは何と一切固定されておらず、鏡筒 (ヘリコイド:オス側) の内壁に薄い環 (リング/輪っか) を「固定環」として用意した設計です。

↑6枚の絞り羽根を組み付けて絞りユニットを完成させます。絞りユニットは何と一切固定されておらず、鏡筒 (ヘリコイド:オス側) の内壁に薄い環 (リング/輪っか) を「固定環」として用意した設計です。

このことからまず最初に、この絞りユニットの上 (前) にセットされる「光学系前群」の光学設計には、先代の「MC ROKKORシリーズ」からさらに技術革新があり屈折率や収差改善などがより進んでいることが分かります。

何故なら光学硝子のサイズ (設計) を調整することで限られたスペースに光学系前群を格納しているから、先代も同じマルチコーティングの光学系なので、さらなる技術革新がなければ実現できなかったハズです。

↑完成した鏡筒 (ヘリコイド:オス側) をひっくり返して後玉側方向から撮影しました。絞り羽根の制御系パーツが集中的にセットされています。

↑完成した鏡筒 (ヘリコイド:オス側) をひっくり返して後玉側方向から撮影しました。絞り羽根の制御系パーツが集中的にセットされています。

絞り環を回すとことで「連係アーム」が連動して移動し、絞り羽根の開閉角度が決まるのでマウント面の「絞り連動レバー」が操作されると連動して「開閉アーム」が動き、絞り羽根の「開閉キー」が瞬時に移動して「位置決めキーを軸にして絞り羽根の角度が変化する (つまり開閉する)」のが絞り羽根開閉の原理です。

また絞り羽根の開閉制御を司る「チカラの伝達」手法として「アーム」が用意されており、

「開閉アーム/連係アーム」の2種類により具体的な絞り羽根開閉動作を実現しています。

◉ 開閉アーム

マウント面絞り連動ピン (レバー) が押し込まれると連動して動き勢いよく絞り羽根を開閉する

◉ 連係アーム

絞り環と連係して設定絞り値 (絞り羽根の開閉角度) を絞りユニットに伝達する役目のアーム

「なだらかなカーブ」の麓部分が最小絞り値側になり勾配 (坂) を登りつめた頂上部分が開放側です。その勾配 (坂) に「カム」が突き当たることで絞り羽根の開閉角度が決まるので、上の写真ではカムが麓部分に位置している為「最小絞り値」まで絞り羽根が閉じています (グリーンの矢印)。

なお上の写真でブルーの矢印で指し示した箇所に1本「捻りバネ」が存在します。この「捻りバネ」のチカラで「カム」が突き当たる動きをしている為、経年劣化で弱った途端に「絞り羽根開閉異常」を来します (最小絞り値まで閉じきらない不具合)。

ところが、この当時のミノルタ製オールドレンズの多くのモデルで採用され続けている厄介な問題があり、マウント部内部にも「捻りバネ」が附随し「常に絞り羽根を開くチカラ」と「常時閉じようとするチカラ」とのバランスの中で絞り羽根が正しく駆動していることになります。

何を言いたいのか?

ミノルタ製オールドレンズでは「3つの捻りバネ」のチカラのバランスが正しい絞り羽根開閉動作には重要だと言えるワケで、1本でも経年劣化で弱ってしまうと非常に厄介です。

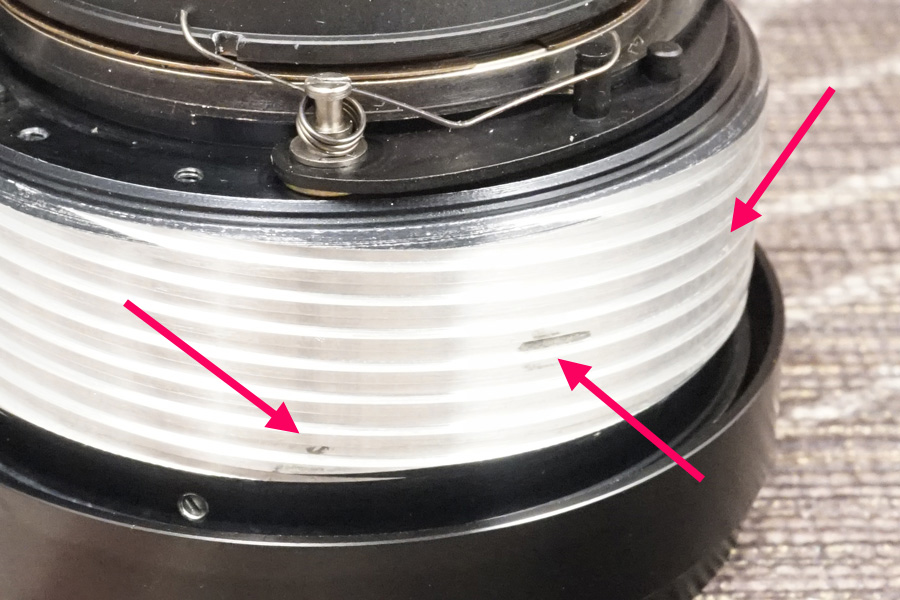

今回のオーバーホール/修理ご依頼で「距離環を回すとシャリシャリと擦れる音と感触を伴う」と言うご指摘がありました。

今回のオーバーホール/修理ご依頼で「距離環を回すとシャリシャリと擦れる音と感触を伴う」と言うご指摘がありました。

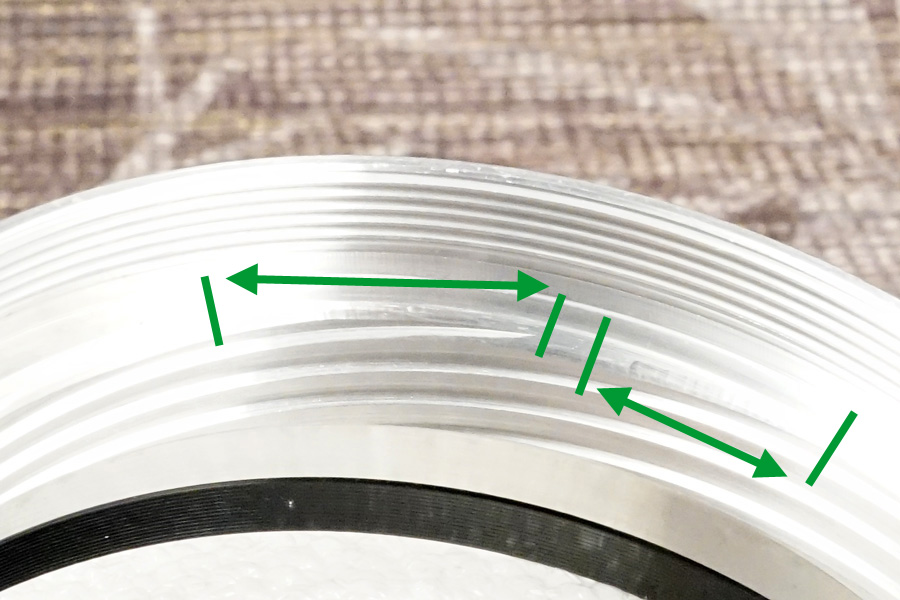

残念ながら、その原因は左写真の赤色矢印で指し示した箇所にある「打痕」の影響です。指し示している箇所の円弧が平坦なのがお分かりでしょうか?

肉厚が相当あるのでこの打痕を修復するのは諦めました。何故ならテコの原理で工具を差し込んで外側にチカラを加えれば打痕箇所が広がるハズですが、問題はその上にネジ山があるので、そこに影響が出たらアウトです (距離環を回す際のトルクムラに繋がる)。

オーバーホール/修理をご依頼頂く際、皆さんこのような鏡胴の「打痕」箇所についてちゃんとご案内頂ける方が意外にも少ないです。すると当方は現物の状況を知らないままオーバーホール/修理を承ることになりますが、過去の落下などで鏡胴の1箇所でも凹みや削れた箇所があるなら、それはその場所に大きなチカラが加わったと考えるべきではないでしょうか (過去の事実を知っているか否かではなく鏡胴を観察すれば分かる範囲の情報提供)?

それを明示するような (重要な) 要素を事前に教えてくれません・・(笑)

たいていの場合、距離環の内部にはヘリコイド (オスメス) が位置しているハズなので、特に距離環にある「打痕」は距離環を回す際のトルクに大きく影響します。また今回の個体のように距離環を回した時の「擦れ感/擦れる音」が距離環の駆動域全域に渡って生じているのか、或いは局所的なのかその相違もやはりご案内頂かないことが多いです(笑)

それが局所的なら、まず間違いなくヘリコイド (オスメス) の両方、或いは一方が「真円を維持していない/極僅かに変形している」ことの現れではないでしょうか?

その事実を事前に教えてもらっていれば、予め「概算見積」をメール送信する際に具体的なオーバーホール後の状況 (改善できるかどうか) をより適確にご案内できると言うものです。できれば「改善してほしい」の一文で済まさず、皆様には是非とも細かく現状を観察した範囲だけで良いのでご教授頂けると、内部状況を推測することができるので助かります (場合によっては概算見積額が割高になるので当方からご辞退することもある)。

中には問題箇所が出てきたら都度メールで連絡してくれればと良いのにと仰る方も居ますが (電話連絡はお仕事のご都合もあるので行いません)、現実的な話として解体してパーツを広げている最中の当方にすれば、ご返事が当方に着信するまでそのままの状態を維持する必要があるワケで、それは作業を進めることもできず当方にとっては相当な「精神的ストレス」に至ります (従ってメールでの問い合わせは基本的にしません/そのまま作業を進めてしまいます)。

この点に関して「オーバーホール/修理の注意事項 (特約事項)」にちゃんと明記しているのですが、ほとんどの方はお読み頂きません(笑) そしてこの辺の認識の違いが最終的にクレームに発展していく要素にもなり、毎度泣かされる始末です(笑)

今回のご依頼者様は相応に細かくご案内頂いたので本当にありがたい限りです・・(涙)

↑アルミ合金材のヘリコイド (メス側) を無限遠位置のアタリを付けた場所までネジ込みます。最後までネジ込んでしまうと無限遠が出ません (合焦しません)。

↑アルミ合金材のヘリコイド (メス側) を無限遠位置のアタリを付けた場所までネジ込みます。最後までネジ込んでしまうと無限遠が出ません (合焦しません)。

ところがご覧のようにこのモデルは距離環 (ヘリコイド:メス側) が「二分割」の設計で、上の写真グリーンのライン箇所から上下に分かれています。上側がヘリコイド (メス側) で下側は単なる距離環の距離指標値環 (リング/輪っか) です。しかし、この下側の距離指標値環側に「制限壁」と言う距離環が回る駆動域を決めている部位が存在するので、固定箇所をミスると全てが狂います。

↑鏡筒 (ヘリコイド:オス側) を、やはり無限遠位置のアタリを付けた正しいポジションでネジ込みます。このモデルは全部で7箇所のネジ込み位置があるので、さすがにここをミスると最後に無限遠が出ず (合焦せず) 再びバラしてここまで戻るハメに陥ります。

↑鏡筒 (ヘリコイド:オス側) を、やはり無限遠位置のアタリを付けた正しいポジションでネジ込みます。このモデルは全部で7箇所のネジ込み位置があるので、さすがにここをミスると最後に無限遠が出ず (合焦せず) 再びバラしてここまで戻るハメに陥ります。

↑この状態でひっくり返して再び後玉側方向から内部を撮影しました。「直進キー」を指し示していますが、一般的なオールドレンズでは両サイドに1本ずつ「直進キー」が入るのに対し、この当時のミノルタ製オールドレンズは多くのモデルで「1本だけ (片側だけ)」の設計を採っています。

↑この状態でひっくり返して再び後玉側方向から内部を撮影しました。「直進キー」を指し示していますが、一般的なオールドレンズでは両サイドに1本ずつ「直進キー」が入るのに対し、この当時のミノルタ製オールドレンズは多くのモデルで「1本だけ (片側だけ)」の設計を採っています。

従って、距離環を回す時のトルクに影響が大きく出てくるので (1本しか存在しないから距離環を回す際の全てのチカラが一極集中するので) ここの調整如何で距離環を回すトルクが決まってきます。

◉ 直進キー

距離環を回す「回転するチカラ」を鏡筒が前後動する「直進するチカラ」に変換する役目

↑後からセットしにくいのでここで先に光学系後群を組み付けます。

↑後からセットしにくいのでここで先に光学系後群を組み付けます。

↑鋼球ボール+スプリングを組み込んでから絞り環をセットします。

↑鋼球ボール+スプリングを組み込んでから絞り環をセットします。

↑上の写真はマウント部内部の写真ですが、既に各構成パーツを取り外して当方による「磨き研磨」を終わらせた状態で撮っています。

↑上の写真はマウント部内部の写真ですが、既に各構成パーツを取り外して当方による「磨き研磨」を終わらせた状態で撮っています。

ミノルタ製オールドレンズの多くのモデルで「マウントの爪 (右側)」はマウント部内部に「隠しネジ」で固定されていることが多いので、後からセットすることができません。

↑今回の個体もやはり過去メンテナンス時にこのマウント部内部にまで「白色系グリース」を塗っていました。このブログでも何度も解説していますが、マウント部内部の構成パーツには「マットで微細な凹凸の梨地仕上げメッキ加工」が施されていることが多いです。

↑今回の個体もやはり過去メンテナンス時にこのマウント部内部にまで「白色系グリース」を塗っていました。このブログでも何度も解説していますが、マウント部内部の構成パーツには「マットで微細な凹凸の梨地仕上げメッキ加工」が施されていることが多いです。

すると経年の揮発油成分を避ける意味からそのようなメッキ加工をワザワザ施しているのに、過去メンテナンス時にここにグリースを塗ってしまう道理が分かりません(笑)

何故なら、光学系の硝子レンズを格納している「硝子レンズ格納筒」にも表裏 (筒の内外に) 同じような「微細な凹凸の梨地仕上げ」を施して、オールドレンズ内部に廻ってしまった経年の揮発油成分が光学系内に侵入/流動しないよう対策を講じています。

それと同じ処置が施されて設計されているにも関わらず、メンテナンス時にグリースを塗ってしまうのは如何なものでしょうか?(笑)

このマウント部内部にグリースを塗ってはイケナイ理由がちゃんとあり、上の写真で指し示している「開閉アーム操作爪」は前述の鏡筒裏側に出ていた「開閉アーム」を掴んで操作している「爪」です。すると絞り羽根の開閉動作に大きく関わっているのがこの「操作爪」ですからここの動きが鈍くなればそれは「絞り羽根の開閉異常」にそのままダイレクトに繋がる話になります。

つまり過去メンテナンス時に塗ってしまったグリースが経年劣化で粘性を帯びてきた途端に「絞り羽根が開放まで戻らない/最小絞り値まで閉じきらない」等の具体的な不具合として現れますから、単に「絞り羽根の油染みの清掃」だけで解決できる不具合とも限りません。

さらにミノルタ製オールドレンズで問題になるのが左写真の解説で「2本の捻りバネ」を使っている点です。

さらにミノルタ製オールドレンズで問題になるのが左写真の解説で「2本の捻りバネ」を使っている点です。

この「2本の捻りバネ」は、それぞれ互いに「操作爪/絞り連動レバー」の2本の円弧を描いた重なっている板状パーツを操作してるので、捻りバネの経年劣化で弱った途端にやはり「絞り羽根の開閉異常」に至ります。

つまり前述の鏡筒裏側に附随する捻りバネと合わせて「3本捻りバネ」が適正なチカラを及ぼさない限り「絞り羽根の開閉異常」は解決しません (単に絞り羽根を清掃しても改善しないことがある)。

だからこそ、このマウント部内部にグリースを塗ってしまうメンテナンスなど「整備しないほうがよっぽどマシ」だと言っているワケです(笑)

たいていの整備者は「稼動箇所にはグリースを塗って滑らかな動きにする」くらいの感覚で処置してしまいますが(笑)「原理原則」を基に考えれば自明の理です (なんで梨地仕上げにしているのか)。

↑完成したマウント部をセットします。この後は光学系前群を組み付けてから無限遠位置確認・光軸確認・絞り羽根開閉幅の確認 (解説:無限遠位置確認・光軸確認・絞り羽根開閉幅確認についてで解説しています) をそれぞれ執り行い、最後にフィルター枠とレンズ銘板をセットすれば完成です。

↑完成したマウント部をセットします。この後は光学系前群を組み付けてから無限遠位置確認・光軸確認・絞り羽根開閉幅の確認 (解説:無限遠位置確認・光軸確認・絞り羽根開閉幅確認についてで解説しています) をそれぞれ執り行い、最後にフィルター枠とレンズ銘板をセットすれば完成です。

・・とそのつもりだったのですが、距離環を回すトルク感がどうしても気に入りません。もっと言えば、ピント合わせは当初に比べると遙かに軽い操作感でできるのですが、如何せん「スリップ現象」が生じてしまいククッと微動するのでピント合わせがし辛くて仕方ありません。

↑結局どうしても納得いかず、再びバラして原因究明を始めました。当方ではヘリコイドグリースを塗布した後、都合3回までは組み直しをします (無限遠位置のアタリ付けで無限遠合焦の前後を探るので最大3回組み直しが発生する)。

↑結局どうしても納得いかず、再びバラして原因究明を始めました。当方ではヘリコイドグリースを塗布した後、都合3回までは組み直しをします (無限遠位置のアタリ付けで無限遠合焦の前後を探るので最大3回組み直しが発生する)。

上の写真は一度光学系前群を組み付けて最後まで組み上げた (完成した) のに再びバラして不具合の問題箇所とその原因究明をしているところを撮影しました。

「製産後数十年を経た経年劣化の影響で仕方ない」の一言で済ませてしまえばそれでオシマイです(笑) しかし当方の「DOH」は、オールドレンズの「延命処置」が命題ですから、そのような言い訳は「逃げ口上」にしかなりません。

何かしら不具合が残っているなら、その原因と改善処置、プラスその結果など「全ての因果関係を逐一説明できる」ことで初めて「言い訳になる」と言う方針です (抽象的な言い訳は存在するハズがない)。

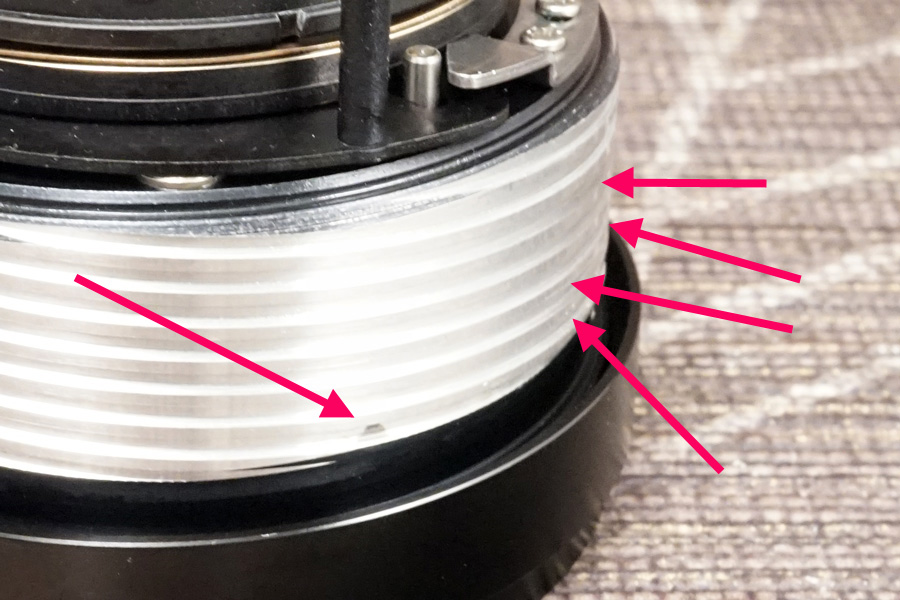

↑上の写真 (2枚) は、鏡筒 (ヘリコイド:オス側) のネジ山部分を拡大撮影していますが、赤色矢印で指し示した箇所にはアルミ合金材の酸化/腐食/錆びの他に「微細なキズ/削れ」があります。

ネジ山の酸化/腐食/錆び部分は過去メンテナンス時に「白色系グリース」を塗布してしまったが為に、その経年劣化で生じたのが理由です (黄褐色系グリースの場合は酸化/腐食/錆びは同一時間経過だとしても程度が低い)。

↑上の写真 (2枚) は、今度はヘリコイド (メス側) のネジ山部分を拡大撮影しています。すると赤色矢印箇所は同様酸化/腐食/錆び部分ですが、問題はグリーンの矢印部分でネジ山が局所的に削れています (一部はバタバタ状態/極微細に波打っている)。

↑上の写真 (2枚) は、今度はヘリコイド (メス側) のネジ山部分を拡大撮影しています。すると赤色矢印箇所は同様酸化/腐食/錆び部分ですが、問題はグリーンの矢印部分でネジ山が局所的に削れています (一部はバタバタ状態/極微細に波打っている)。

これは残念ながら経年使用でヘリコイドのネジ山が (白色系グリースのせいで) 摩耗してしまったと言うよりも、別の原因です。

そこで前述のオーバーホール/修理ご依頼内容「距離環を回すとシャリシャリ音と擦れ感がある」の原因たる「指標値環の打痕」がありました。

結論を言うと、残念ながら今回の個体はヘリコイド (メス側) がおそらく変形していて真円を維持していないと考えます。何故なら、もしも仮に前述の「指標値環の打痕」だけが原因で距離環を回した時の感触が発生しているなら距離環の無限遠位置〜最短撮影距離位置まで「全域で同じ状況になる」ハズです。

ところが実際は距離環を回す時トルクムラが酷く、且つ「シャリシャリ音と擦れ感がある」のが局所的に発生するとなると「それは真円を維持していないから」だと結論せざるを得ません。

その証拠を探して見つけたのが上の写真です (特にグリーンの矢印)。このように局所的に一部のネジ山が削れてしまうのは、それは真円を維持していない箇所が削れていったと考えるのが自然ではないでしょうか・・?

今回、結局一度組み上げてから再びバラして、まず最初に該当するヘリコイドネジ山の「磨き研磨」を再度実施してから、3種類のヘリコイドグリースを順に塗り替える作業 (いちいち距離環を回すトルク感をチェックしながら再び洗浄してからヘリコイドネジ山の「磨き研磨」後にグリース塗布) を繰り返しました。

① 軽めのヘリコイドグリースを塗布 → スリップ現象発生

② 中程度のヘリコイドグリース塗布 → 重すぎのトルク感

③ 中程度+軽めのヘリコイドグリース → トルクムラあり

最終的に③のヘリコイドグリース粘性で三度組み直して仕上げました (2日目のこの作業は正味5時間を費やしています)。その際ヘリコイドのネジ山をチェックしつつ2回「磨き研磨」し直しています。現状トルクムラが残っていて、且つ「重め」のトルク感ですがピント合わせは一応できる範囲です (しかし使い易いレベルには到達していない)。

ここからはオーバーホールが完了したオールドレンズの写真になります。

↑結局、一日目で組み上げて仕上がったものの納得できずに (トルク重すぎ) 二日目は再びバラして3つの粘性でヘリコイドグリースを試すハメに陥りました。

↑結局、一日目で組み上げて仕上がったものの納得できずに (トルク重すぎ) 二日目は再びバラして3つの粘性でヘリコイドグリースを試すハメに陥りました。

1種類のグリースあたりで無限遠位置の確定とピント合わせの状況を確認するので最低でも2回は組み直していますから、3種類のグリースで合計6回、当初の3回と合わせて全部で9回組み直して最後10回目で「黄褐色系グリース」の「粘性:中程度+軽め」で決めました。

↑光学系内の透明度が非常に高い個体ですが、オーバーホール/修理ご依頼内容の一つ「中玉外周のキズ部分を目立たなくする」のは申し訳御座いません、物理的に削れてしまった光学硝子面のキズを低減したり消すことは「当方では不可能」です。理由は光学硝子研磨機械設備とコーティング層蒸着設備 (釜) を所有していないからです。

↑光学系内の透明度が非常に高い個体ですが、オーバーホール/修理ご依頼内容の一つ「中玉外周のキズ部分を目立たなくする」のは申し訳御座いません、物理的に削れてしまった光学硝子面のキズを低減したり消すことは「当方では不可能」です。理由は光学硝子研磨機械設備とコーティング層蒸着設備 (釜) を所有していないからです。

それら機械設備を有するプロのカメラ店様や修理専門会社様などにご依頼下さいませ。

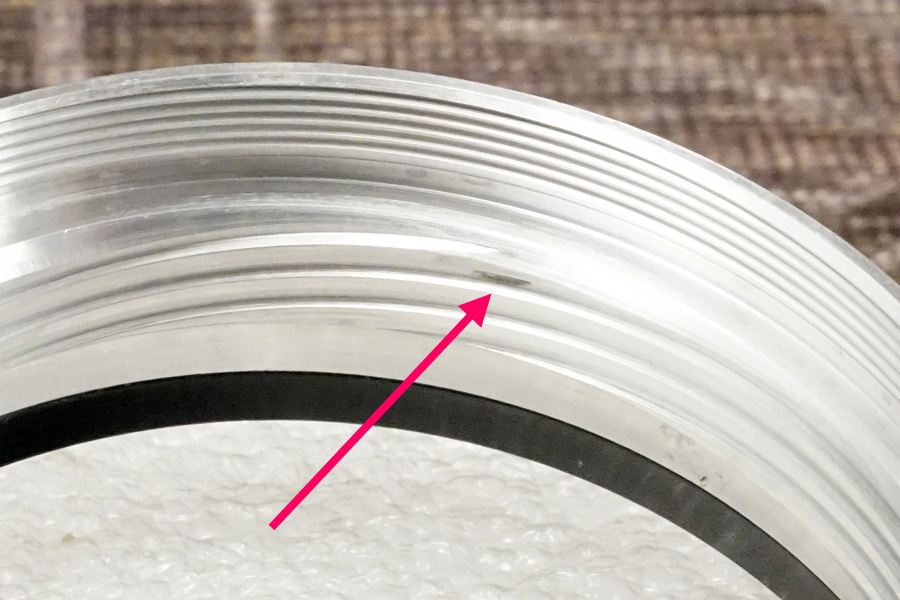

光学系は残念ながら「前玉表面側/後玉表面側」の両方にカビ除去痕が複数残っており、特にLED光照射では極薄いクモリを伴って浮き上がります (写真には影響しないレベル)。また後群側には3本の極微細な薄いヘアラインキズも残っています。

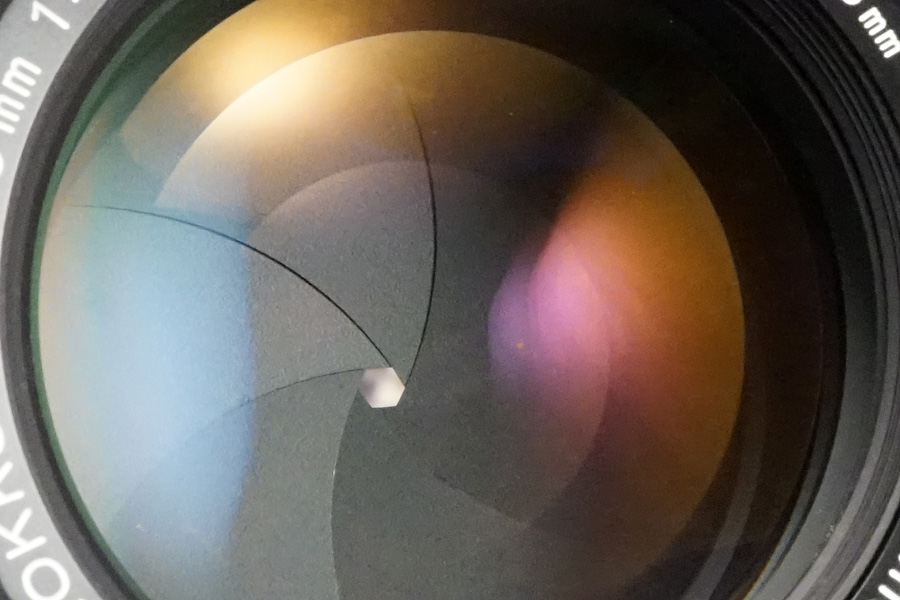

↑当初の絞り羽根油染みはキレイになり絞り環共々確実に駆動しています。絞り羽根が閉じる際は完璧に正六角形を維持しています。

↑当初の絞り羽根油染みはキレイになり絞り環共々確実に駆動しています。絞り羽根が閉じる際は完璧に正六角形を維持しています。

ここからは鏡胴の写真になりますが、経年の使用感が僅かに感じられるものの当方にて筐体外装の「磨きいれ」を施したので大変落ち着いた美しい仕上がりになっています。

↑塗布したヘリコイドグリースは黄褐色系グリースの「粘性:中程度+軽め」を使い、敢えて「重めのトルク感」になるよう仕上げました。

↑塗布したヘリコイドグリースは黄褐色系グリースの「粘性:中程度+軽め」を使い、敢えて「重めのトルク感」になるよう仕上げました。

理由は軽めの粘性グリースを塗るとスリップ現象が発生してしまい、ピント合わせ時にククッと微動してピント合わせし辛くて仕方なかったからです (トルクムラは酷いまま)。また「重め」のグリース塗布では全く使いモノになりません。

それで仕方なくピント合わせができる範疇のヘリコイドグリースとして「粘性:中程度+軽め」に決めました。現状トルクムラは残ったままですし、当初バラす前の「白色系グリース」の時の重いトルク感とたいして変化ありません (距離環の回転方向往復路でのトルクの違いは解消)。

但し「重め」のトルク感だとしてもピント合わせは一応できる範囲 (決してピント合わせし易いレベルには至っていない) まで改善はできていますが、これ以上は当方ではムリです (ヘリコイドメス側が真円を維持していない分どうしようもない)。

おそらく過去の落下か何かで指標値環の一部が打痕で凹むと同時に、実は距離環側まで当てていたのではないかと推察しています (それでヘリコイド:メス側が真円を維持していない)。それはちょうどラバー製ローレット (滑り止め) の場所がヘリコイド (メス側) なので、打痕箇所が残っていません。

大変申し訳御座いませんが、当方では改善はムリです・・。

↑当初バラす前の距離環を回すトルク感とほぼ変化していませんが、ピント合わせ自体は当初より操作し易く改善しています (但し完璧ではない)。

↑当初バラす前の距離環を回すトルク感とほぼ変化していませんが、ピント合わせ自体は当初より操作し易く改善しています (但し完璧ではない)。

無限遠位置 (当初バラす前の位置に合致/僅かなオーバーインフ状態)、光軸 (偏心含む) 確認や絞り羽根の開閉幅 (開口部/入射光量) と絞り環絞り値との整合性を簡易検査具で確認済です。

もちろん光学系の光路長調整もキッチリ行ったので (簡易検査具によるチェックなので0.1mm単位や10倍の精度ではありません)、以下実写のとおり大変鋭いピント面を確保できました。電子検査機械を使ったチェックを期待される方は、是非ともプロのカメラ店様や修理専門会社様が手掛けたオールドレンズを手に入れて下さい。当方の技術スキルは低いのでご期待には応えられません。

↑当レンズによる最短撮影距離45cm付近での開放実写です。ピントはミニカーの手前側ヘッドライトの本当に「球部分」にしかピントが合っていません (このミニカーはラジコンカーなのでヘッドライトが点灯します)。カメラボディ側オート・ホワイト・バランス設定はOFFです。

↑当レンズによる最短撮影距離45cm付近での開放実写です。ピントはミニカーの手前側ヘッドライトの本当に「球部分」にしかピントが合っていません (このミニカーはラジコンカーなのでヘッドライトが点灯します)。カメラボディ側オート・ホワイト・バランス設定はOFFです。

この実写はミニスタジオで撮影していますが上方と右側方向からライティングしています。その関係でフードを装着していない為に絞り値の設定によりハレ切りが不完全なまま撮影しています。一応手を翳していますがハレの影響から一部にコントラスト低下が出てしまうことがあります。しかし簡易検査具による光学系の検査を実施しており光軸確認はもちろん偏心まで含め適正/正常です。

↑f値「f11」になりました。そろそろ僅かですが「回折現象」が起き始めています。

↑f値「f11」になりました。そろそろ僅かですが「回折現象」が起き始めています。

◉ 回折現象

入射光は波動 (波長) なので光が直進する時に障害物 (ここでは絞り羽根) に遮られるとその背後に回り込む現象を指します。例えば、音が塀の向こう側に届くのも回折現象の影響です。

入射光が絞りユニットを通過する際、絞り羽根の背後 (裏面) に回り込んだ光が撮像素子まで届かなくなる為に解像力やコントラストの低下が発生し、ねむい画質に堕ちてしまいます。この現象は、絞りの径を小さくする(絞り値を大きくする)ほど顕著に表れる特性があります。

↑最小絞り値「f16」での撮影です。大変長い期間に渡りお待たせし続けてしまい本当に申し訳御座いませんでした。また不本意なる仕上がりに至りお詫び申し上げます。今回のオーバーホール/修理ご依頼、誠にありがとう御座いました。

↑最小絞り値「f16」での撮影です。大変長い期間に渡りお待たせし続けてしまい本当に申し訳御座いませんでした。また不本意なる仕上がりに至りお詫び申し上げます。今回のオーバーホール/修理ご依頼、誠にありがとう御座いました。